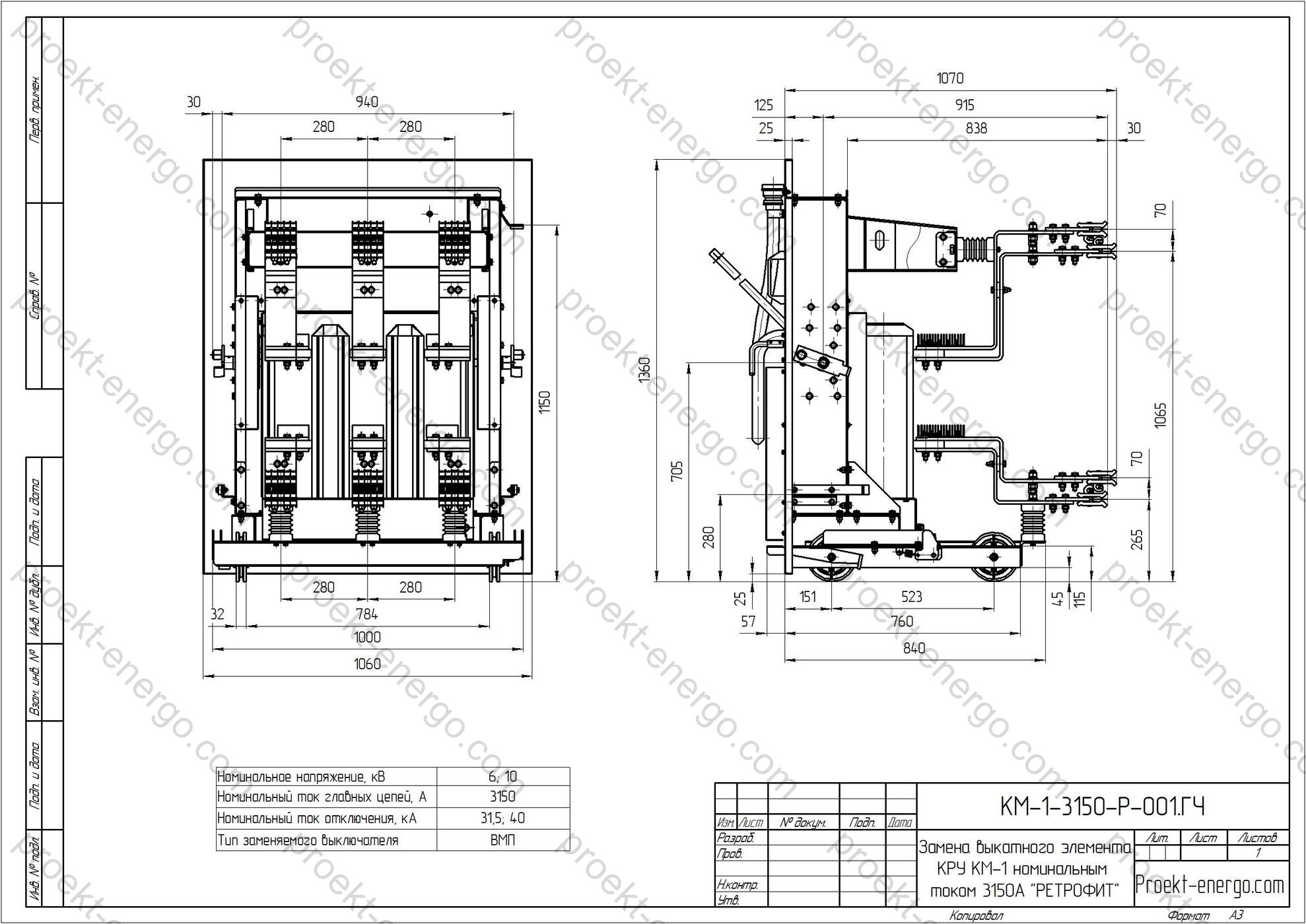

KRU KМ-1 mit Bemessungsstrom 3150 A – Austausch des Einschubwagens (Retrofit)

Retrofit bedeutet die Modernisierung bzw. partielle Nachrüstung von Komplett-Schaltanlagen (KRU) und einseitig bedienbaren Schaltfeldern (KSO) durch den Austausch verbrauchter Komponenten gegen moderne Lösungen, ohne die Schaltfelder und Sammelschienensysteme vollständig zu ersetzen.

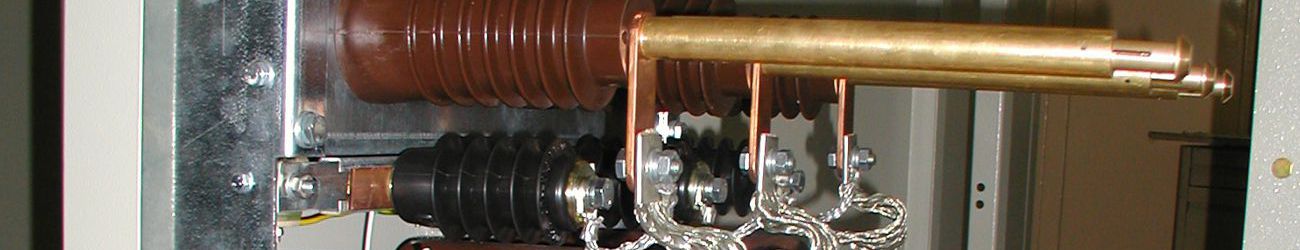

Im Mittelpunkt steht dabei der Ersatz des am stärksten beanspruchten und sicherheitsrelevanten Aggregats – des Öl-Leistungsschalters. Als neue Schaltgeräte kommen Vakuum- oder SF₆-Leistungsschalter mit Feder- oder Magnetantrieb zum Einsatz; im Gegensatz zu Ölschaltern erfordern sie keine regelmäßige Überholung von Kontakten und Öl, verfügen über eine erhöhte Schaltlebensdauer und planbare Wartungsintervalle. Möglich ist auch eine umfassende Modernisierung der Schaltanlage: Blockweiser Austausch des Fachs einschließlich Einschubwagen, Schottsystem, Erdungsschalterantrieb, Türen, Relais-/Sekundärfach sowie Modernisierung der Sekundärkreise der Schutztechnik (Umstellung auf mikroprozessorgestützte Schutzgeräte).

Die Zuverlässigkeit einer KRU oder eines KSO wird unmittelbar durch den Zustand der Schaltgeräte bestimmt. Diese Modernisierung ist ein einfacher und wirtschaftlicher Weg, den Verschleiß älterer Schalter zu kompensieren und den Betrieb auf heutige Sicherheitsanforderungen umzustellen. Retrofit des vorhandenen Elektroequipments ist günstiger als eine Neuanschaffung, erfordert keine umfangreichen Bau-/Montagearbeiten und reduziert Stillstandszeiten; periodische Instandsetzungen alter Schalter erreichen hingegen nicht die geforderte Ausfallfestigkeit. Andere Bauteile des Feldes können bei ordnungsgemäßem Zustand weiter genutzt werden.

Bestimmung und Einsatzbereich

Der Austausch des Einschubwagens der KRU KМ-1 mit Bemessungsstrom 3150 A dient der Wiederherstellung der Lebensdauer und der Erhöhung der Betriebssicherheit von Mittelspannungs-Schaltanlagen in Netzen der Industrie, Energieversorgung, des kommunalen und infrastrukturellen Sektors. Die Lösung ist auf Sektionier- und Sammelschienenkupplungsfelder, Einspeise-/Verteilfelder mit hohen Strombelastungen, große Motorlasten (Pumpstationen, Kompressoren- und Ventilatoraggregate, Mühlen) sowie auf Betriebsstellen mit häufigen Schalthandlungen (Automatische Wiedereinschaltung AWE/automatische Umschaltung AU) ausgerichtet.

Retrofit wird bei Rekonstruktionen von 6–10-kV-Umspannwerken eingesetzt (Anpassung an andere Spannungsniveaus projektabhängig möglich), bei der Modernisierung von Haupt- und Unterverteilungen, im Rahmen der technischen Erneuerung von Produktionsstandorten, der Modernisierung von Bergwerken und Tagebauen, der Rekonstruktion der Verkehrsinfrastruktur sowie bei der Umstellung von Schaltanlagen auf moderne Anforderungen an Zuverlässigkeit, elektrische Sicherheit und Zustandsdiagnose.

Typische Einsatzszenarien: Austausch von Ölschaltern mit abgelaufener Lebensdauer; Umstieg auf Vakuumschalter mit hohen Klassen der Schaltfestigkeit; Vereinheitlichung des Geräteparks von Schaltern und Antrieben; Einführung mikroprozessorgestützter Schutztechnik und Monitoring; Senkung der Betriebskosten und Erhöhung der Energieeffizienz durch Reduzierung technologischer Verluste.

Technische Daten (typisch)

| Parameter | Wert/Bereich | Hinweis |

|---|---|---|

| Bemessungsstrom des Einschubwagens | 3150 A | Ausführungen 2500/4000 A projektierbar |

| Bemessungsspannung | 6 oder 10 kV | Weitere Spannungen nach Vereinbarung |

| Frequenz | 50 Hz | 60 Hz auf Anfrage |

| Bemessungsausschaltstrom (Ik) | bis 31,5 kA | Abhängig vom gewählten Schalter |

| Schaltfestigkeitsklasse des Schalters | E2/M2 | Elektrische/mechanische Lebensdauer |

| Ausschaltzeit | ≤ 60–80 ms | Abhängig vom Antriebstyp |

| Schutzart des Gehäuses | IP3X–IP4X | Für Innenraum-Installationen |

| Verriegelungssystem | Mechanisch + elektrisch | Vermeidung von Fehlbedienungen |

| Mechanische Lebensdauer | 10 000–30 000 Schaltspiele | Gemäß Herstellerangaben des Schalters |

| Schalterantrieb | Feder-/Magnetantrieb | Mit Selbstüberwachungsfunktionen |

| Schaltmedium | Vakuum / SF₆ (für bestimmte Lösungen) | Auswahl gemäß Pflichtenheft |

| Erwärmung der Kontaktverbindungen | Im Normbereich | Durch Wärmeprüfungen nachgewiesen |

| Diagnosesystem | Option | Temperatursensoren, Zählwerke, Schnittstellen |

| Masse des Einschubwagens | ab 120 kg | Abhängig von der Konfiguration |

| Fertigungszeit | ab 4–8 Wo. | Je nach Werksauslastung |

Hinweis: Die Werte sind typisch und werden projektspezifisch präzisiert – abhängig vom gewählten Leistungsschalter, den Kurzschlussniveaus und der klimatischen Ausführung.

Betriebsbedingungen

Der im Rahmen des Retrofit-Projekts gelieferte Einschubwagen ist für die in Mittelspannungs-Schaltanlagen 6–10 kV üblichen klimatischen Einsatzbedingungen ausgelegt: Umgebungstemperatur typischerweise zwischen -5…-10 °C und +40…+45 °C (genauer Bereich projekt- und schalterabhängig), relative Luftfeuchte bis 80–90 % bei +20 °C ohne Kondensatbildung, Aufstellungshöhe bis 1000 m über NN (für größere Höhen gelten Isolations-Korrekturfaktoren). Betrieb in Umgebungen ohne chemisch aktive Gase, leitfähige Stäube und explosionsfähige Gemische. Vibrationsbeanspruchung: normal für Innenraum-Schaltanlagen; erhöhte Vibrationen werden gesondert vereinbart. Anforderungen an die Sauberkeit der Betriebsumgebung gemäß den geltenden Vorschriften für Mittelspannungs-Schaltanlagen.

Die Schutzarten der Umhüllungen und Türen des Feldes entsprechen in der Regel den IP-Codes für Innenraum (z. B. IP3X/IP4X für die Umhüllung und IP2X im Bereich der Sekundärkreise). Die Nachrüstung verschlechtert die ursprünglichen Schutzarten nicht; falls erforderlich werden im Projekt der Austausch von Dichtungen, zusätzliche Barrieren/Schotts und Filterlüfter sowie Ausführungen für erhöhte Feuchte und Staub vorgesehen. Bei Kondensationsgefahr sind Heizgeräte mit Thermostat/Hygrostat und entsprechender Schaltlogik vorzusehen.

Aufbau und konstruktive Lösungen

Der Einschubwagen für KRU KМ-1 3150 A wird unter Beachtung der vorhandenen Einbaumaße und Anschlussabmessungen projektiert; Geometrie der Leistungskontaktstifte, Achshöhen, Einschubweg und Verriegelungskinematik bleiben erhalten. Abhängig von der Modernisierungsstrategie kommen folgende Varianten zur Anwendung:

- Adaptionssatz für den vorhandenen Einschubwagen. Umfasst Adapter der Leistungskontakte, Zwischenplatten, neue Zuleiter und Sammelschienen, Überarbeitung der Verriegelungen, Wiederherstellung von Isolationsabständen, Austausch sekundärer Steckverbinder, Überholung des Fahrwerks. Justage des Kontaktanpressdrucks, Kontrolle „Übergangswiderstand ↔ Erwärmung“ sowie Prüfung der Schalthübe Ein/Aus.

- Kompletter Ersatz des Einschubwagens. Neuer „Cartridge“ mit vormontiertem Vakuum- oder SF₆-Leistungsschalter, integrierten Schotts, Verriegelungselementen und mechanischer Stellungsanzeige. Die Konstruktion übernimmt die Befestigungspunkte, Schweißarbeiten am Gehäuse entfallen.

- Werksmodul „Block-in-Block“ (One-Fit-Klasse). Rahmenmodul mit integrierten Adaptern, Messwandlern/Sensorik gemäß Projekt, Diagnoseschnittstellen, modernisiertem Schottsystem sowie Interface zu mikroprozessorgestützten Schutzgeräten. Die Komplettierung verkürzt die IBN-Zeit und erhöht die Homogenität des Geräteparks.

Tragrahmen und stromführende Teile werden aus Kupferschienen mit Silber-/Zinnbeschichtung gefertigt; nicht brennbare Zwischenlagen sichern ein stabiles Kontaktpressen. Zur Vermeidung lokaler Hotspots kommen einstellbare Anpressungen, zusätzliche Führungen und Anschläge zum Einsatz, die Verkanten beim Ein-/Ausfahren ausschließen. Isolierende Distanzteile werden aus GFK/Duroplast mit hohen Kriechstrecken gefertigt; Kanten und Radien werden entsprechend den Anforderungen an elektrische Festigkeit und Teilentladungen ausgeführt.

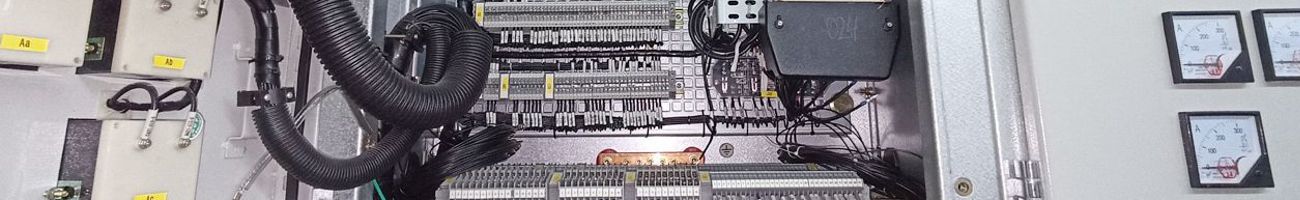

Die Sekundärkreise werden für moderne Schutz-/Leittechnik angepasst (analoge/digitale Eingänge, Binärausgänge, Kommunikationsschnittstellen); bei Bedarf sind Plug-in-Steckverbinder zur schnelleren Demontage, markierte Kabelbäume, Klemmenleisten, Relaisbaugruppen der Verriegelungen sowie Schaltungen für lokale/fernwirktechnische Bedienung vorgesehen. Die Verriegelungslogik wird parametriert: Verbot des Einfahrens bei eingeschaltetem Erdungsschalter, Verbot des Einschaltens bei geöffneten Schotts, Türverriegelungen, gegenseitige Verriegelungen mit Kupplungsfeldern u. Ä.

Das Schottsystem gewährleistet die sichere Abdeckung der Sammelschienen beim Ausfahren des Wagens und verhindert den Zugang zu spannungsführenden Teilen; für die Sichtkontrolle sind Sichtfenster und Stellungsanzeigen vorgesehen. Der Erdungsschalter verfügt über Hand- oder Motorantrieb, integrierte Endschalter, mechanische und elektrische Verriegelungen sowie die Signalisierung „Geerdet/Aus“.

Sicherheit

Das Retrofit-Projekt ist auf die Erfüllung moderner Anforderungen an die elektrische Sicherheit und den Lichtbogenschutz ausgerichtet. Aufbau und Verriegelungen schließen Bedienfehler aus; für Servicearbeiten werden sichere Zugangsbereiche definiert. Es kommen moderne Leistungsschalter mit hoher Schaltfestigkeit, kurzer Ausschaltzeit, integrierten Selbstüberwachungsfunktionen und Zustandsdiagnose von Antrieben und Kontaktsystemen zum Einsatz. Projektabhängig ist die Integration einer Lichtbogenschutz-Lösung (LWL-/Sensorsysteme), Temperaturfühler an Kontaktverbindungen, Ereignislogger sowie Netzwerkschnittstellen zur Leitstellenanbindung möglich.

Konstruktiv werden Isolationsabstände und Kriechstrecken eingehalten, Sekundärkreise gegen magnetische Einflüsse hoher Kurzschlussströme geschirmt, alle metallischen Teile und Türen systematisch geerdet. Auf Wunsch des Auftraggebers werden nach der IBN und während der Erprobung thermografische Aufnahmen sowie Prüfungen mit erhöhter Wechselprüfspannung und/oder mit Hochfrequenz-Prüfanlage gemäß Regelwerk durchgeführt.

Liefer- und Fertigungsvarianten

- Lieferung eines Adaptionssatzes zur Montage eines neuen Schaltertyps auf den vorhandenen Einschubwagen: Zwischenplatten, Leistungskontakt-Adapter, Montagesatz, Modernisierungsschema, Justagekarte.

- Lieferung eines neuen Einschubwagens „schlüsselfertig“: vormontierter Wagen, installierter Schalter, Schotts, Verriegelungen, Steckverbinder, Ersatzteilpaket; minimaler Anpassungsbedarf am Feld.

- Lieferung eines werksseitigen Rahmenmoduls: standardisiertes System mit erweiterter Diagnostik und vorverifizierter Verriegelungs- und Schnittstellenkonfiguration.

| Retrofit-Variante | Implementierungszeit | Aufwand vor Ort | Richtpreis | Vorteile/Besonderheiten |

|---|---|---|---|---|

| Adaptionssatz für vorhandenen Einschubwagen | Mittel | Hoch (Justage, Inbetriebnahme) | Minimal | Maximale Nutzung bestehender Baugruppen, hohe Flexibilität für Sonderfelder |

| Neuer Einschubwagen | Kurz | Niedrig | Mittel | Serienmontage, schneller Austausch, reproduzierbares Ergebnis |

| Rahmenmodul „Block-in-Block“ | Kurz | Niedrig | Über dem Mittel | Integrierte Diagnostik, Standardlösungen, Minimierung von Risiken und Stillständen |

Normenkonformität

Das Retrofit ist auf die Einhaltung der einschlägigen Anforderungen für Mittelspannungs-Schaltanlagen und Schaltgeräte ausgelegt. Relevante Normen, die bei Auslegung und Lieferung herangezogen werden:

- IEC/EN 62271-200 - Metallgekapselte AC-Schaltanlagen 1…52 kV (Konstruktionsregeln, Typprüfungen, Lichtbogenfestigkeit).

- IEC/EN 62271-100 - AC-Leistungsschalter (Ausschaltklassen, mechanische/elektrische Lebensdauer, Betriebsarten).

- IEC/EN 62271-102 - Trennschalter und Erdungsschalter (Anforderungen an Mechanik, Verriegelungen, Schaltfestigkeit der Erdungsschalter).

- IEC 62271-1 - Allgemeine Anforderungen an Schaltgeräte und Schaltanlagen (Kennzeichnung, Typenschilddaten, klimatische Bedingungen).

- IEC 60529 - Schutzarten von Gehäusen (IP-Code) für Innenraum.

- (Projektabhängig) IEC/EN 61869 - Messwandler; IEC/EN 60255 - Geräte der Schutz- und Automatisierungstechnik.

Einbindung von Auftragnehmern und Partnern

Wir laden Elektrotechnik-Hersteller, metallverarbeitende Produktionsstandorte sowie Investoren ein, die an der Serienfertigung von Retrofit-Sätzen für Einschubwagen der KRU KМ-1 3150 A interessiert sind. Das Partnermodell umfasst die lizenzierte Übergabe des vollständigen Fertigungspakets (Arbeitsunterlagen, Arbeitspläne, Stücklisten), Mitarbeiterschulungen, Begleitung der ersten Serien sowie Co-Branding und Service-Support am Einsatzort. Auftragnehmer können die mechanische Bearbeitung, Galvanik, Lackierung, die Montage von Baugruppen und elektrische Prüfungen übernehmen - mit anschließender Auslieferung der fertigen Wagen an den Auftraggeber oder an unser Konsolidierungslager.

Bereitgestellte Dokumentation

Wir stellen einen vollständigen Dokumentationssatz für Ausschreibungen und Fertigung bereit:

- Vorabpaket: technisches Angebot, Fragebögen, Liste der eingesetzten Geräte, 3D-Visualisierungen, Gesamtangebot zu Kosten und Terminen.

- Arbeitsunterlagen: Übersichtszeichnungen, Montagezeichnungen, Stücklisten, Kaufteillisten, Stromlauf- und Verbindungspläne, Verdrahtungspläne, Verriegelungs- und Steuerlogik.

- Fertigungsmodelle: 3D (STEP/Parasolid), 2D (DWG/DXF), Technologiegrafiken, Prüfpläne, Verzeichnis der normativen Unterlagen; Formate: AutoCAD, SolidWorks, Parasolid, DXF, DWG.

- Betriebsunterlagen: BETR-/IB-Anleitungen, Justageanleitungen für Kontaktanpressung, Poka-Yoke-Karten für Schaltvorgänge, Prüfprogramme und -methodiken, Abnahmeprüfprotokolle, Checklisten für die IBN.

Arbeitsphasen

- Begehung des vorhandenen Feldes KМ-1, Aufmaß der Basisabmessungen, Fotodokumentation, Aufnahme der Stromlaufpläne.

- Konstruktion des Adaptionssatzes/neuen Wagens, Freigabe des 3D-Modells, Erstellung der Arbeitsunterlagen.

- Fertigung, Werksprüfungen, Qualitätskontrolle, Verpackung.

- Lieferung zur Anlage, Demontage/Montage, Justage, Anschluss der Sekundärkreise.

- Inbetriebnahme, Prüfung der Verriegelungen, Funktions- und elektrische Prüfungen.

- Schulung des Personals, Übergabe der Betriebsunterlagen, Betreuung in der Gewährleistungszeit.

Wirtschaftlichkeit

Retrofit ermöglicht eine Reduzierung der Investitionskosten um ca. 40–70 % gegenüber dem vollständigen Ersatz der Schaltanlage, verkürzt Stillstandszeiten, verlagert einen Teil der Arbeiten in Werkstattumgebung und senkt die Betriebskosten durch Wegfall der Ölpflege und der Instandhaltung alter Antriebe. Zusätzlicher Effekt: höhere Anlagenverfügbarkeit, kürzere Störungsbehebungszeiten sowie die Einführung von Predictive-Maintenance-Instrumenten.

Häufig gestellte Fragen

Können vorhandene Stromschienen/Leiterverbindungen bleiben? In den meisten Fällen ja, sofern die Kontaktflächen instandgesetzt und die thermische Belastbarkeit nachgewiesen ist. Bei festgestellten Überhitzungen/gelockerten Verbindungen erfolgt der Austausch.

Was ist mit der Schutztechnik? Auf Wunsch des Auftraggebers werden die Sekundärkreise auf mikroprozessorgestützte Schutzgeräte mit Fernüberwachung, Ereignisprotokollierung, Parametrierung und Selbstüberwachung umgestellt.

Sind Bauarbeiten erforderlich? In der Regel nicht. Das Konzept „ohne Eingriffe in das Feldgehäuse“ minimiert Bau-/Montagearbeiten; bei starkem Verschleiß des Gehäuses sind lokale Erneuerungen von Türen/Frontelementen möglich.

Wir bieten Ihnen Unterlagen für den Austausch des Einschubwagens der KRU KМ-1 3150 A (Retrofit) an:

– Vorläufige technische Unterlagen zur Teilnahme an Ausschreibungen für den Austausch des Einschubwagens der KRU KМ-1 3150 A. Wir bereiten die erforderlichen Informationen zur Beurteilung der Fertigungsmöglichkeit entsprechend den Ausschreibungsanforderungen und Fragebögen für Sie vor.

– Arbeitszeichnungen, 3-D-Modelle und weitere erforderliche Unterlagen für die Fertigung des Einschubwagens KRU KМ-1 3150 A in Ihrem Unternehmen. Wenn Sie keine Eigenfertigung von Baugruppen/Teilen planen, unterstützen wir die Vergabe an externe Betriebe. In Ihrem Werk erfolgen die Endmontage und der Zusammenbau.

– Sämtliche Unterlagen werden bei Bedarf entsprechend den Projektanforderungen sowie den technologischen Möglichkeiten Ihres Unternehmens angepasst.

– Ist auf der Station Equipment eines anderen Herstellers installiert, erstellen wir ergänzende Unterlagen für die Fertigung kompatibler Lösungen.

Ihre Vorteile mit uns:

– Keine Notwendigkeit, hochqualifizierte Ingenieure dauerhaft vorzuhalten – Sie erhalten einen vollständigen Dokumentationssatz für das Produkt, mit dem ein Ingenieur mittlerer Qualifikation arbeiten kann.

– Keine Prototypenfertigung erforderlich – unsere Erfahrung ermöglicht den direkten Start in die Serienfertigung.

– Bei Arbeiten nach unseren Unterlagen erhalten Ihre Spezialisten Beratung zu allen Details des Austauschs des Einschubwagens KRU KМ-1 3150 A.