KRU K-12 (K-XII) - Austausch des ausfahrbaren Einschubs (Retrofit)

Das Retrofit des ausfahrbaren Einschubs für KRU K-12 (K-XII) ist eine ingenieurtechnische Lösung zur Lebensdauerverlängerung von Mittelspannungsschaltanlagen 6–10 kV ohne vollständigen Austausch von Schrankkörpern und Sammelschienensystemen. Wir ersetzen Öl-Leistungsschalter durch moderne Vakuum- oder SF6-Leistungsschalter, passen mechanische und elektrische Schnittstellen an und modernisieren Verriegelungen, Schottmechanismus (Shutter) und Sekundärkreise. Dieser Ansatz reduziert CAPEX/OPEX, erhöht Sicherheit und Zuverlässigkeit und verkürzt Stillstandszeiten bei Instandhaltungen deutlich. Schlüsselbegriffe: „Retrofit KRU K-12“, „Austausch ausfahrbarer Einschub K-XII“, „Ersatz Öl-Leistungsschalter durch Vakuumschalter“, „OneFit-Klasse für KRU-Module“, „Eco-Retrofit MV-Schaltanlagen“, „LSC2B-PM“, „IAC AFLR“.

Zweck und Einsatzbereich

Ziel des Retrofits KRU K-12 (K-XII) ist der Ersatz eines moralisch und physisch veralteten Schaltgeräts (Minimalöl-/Luft-/Öl-Leistungsschalter) durch einen modernen Vakuum- oder SF6-Leistungsschalter mit integriertem Feder- oder Elektromagnetantrieb – bei Beibehaltung des vorhandenen Zellenkörpers, der Sammelschienen, Kabeleinführungen und Zwischenfeldverbindungen. Die Lösung ist auf die Primär- und Sekundärverteilung in Umspann- und Verteileranlagen von Industrie (Metallurgie, Öl & Gas, Bergbau, Chemie), im Netzbereich (Verteiler-/Umspannstationen 6–10 kV), in Verkehrs- und kommunaler Infrastruktur (U-Bahn, Bahnstrom/Traktion, Wasserwerke, Fernwärme-Übergabestationen) sowie in Rechenzentren und großen Gewerbeobjekten ausgerichtet.

Retrofit ist zweckmäßig, wenn:

– die Lebensdauer des Öl-Leistungsschalters abgelaufen ist, Leckagen/Undichtigkeiten zunehmen und die Kosten für das Ölsystem steigen;

– höhere Anforderungen an den Brand- und Personenschutz gelten und die Lichtbogenenergie reduziert werden muss;

– Reparaturzeiten zu verkürzen und die Instandhaltbarkeit zu erhöhen sind: Aus-/Einfahren von Abgängen innerhalb einer Schicht;

– eine Modernisierung der Schutz- und Leittechnik vorgesehen ist (Umstieg auf digitale IED-Terminals, automatische Umschaltung, Netzschutzfunktionen, Fernwirktechnik) bei Erhalt des leistungstechnischen Teils;

– der Park an Leistungsschaltern zu vereinheitlichen ist (einheitliche Vakuumplattform E2/M2 mit planbarem Service);

– Budgets begrenzt sind und/oder keine Möglichkeit besteht, für einen vollständigen Umbau den Schaltraum außer Betrieb zu nehmen.

Ein umgesetztes Retrofit erhöht die Verfügbarkeit von KRU/KSO, die Ausfallfestigkeit und erweitert die Funktionalität: integrierte Diagnostik (Schaltspielzähler, Überwachung des Federzustands, Temperaturmonitoring an Kontakten), Meldungen der Stellungen „Ausfahr-/Prüf-/Betriebs-/Erdungsschalter“, Integration eines Lichtbogenschutzes und einer Schnellauslösung. Ein richtig ausgelegter, modularer Ansatz ermöglicht eine etappenweise Modernisierung – 1–2 Abgänge pro Stillstand – ohne Einfluss auf Nachbarfelder und ohne Umkonfiguration von Sammelschienenkupplungen.

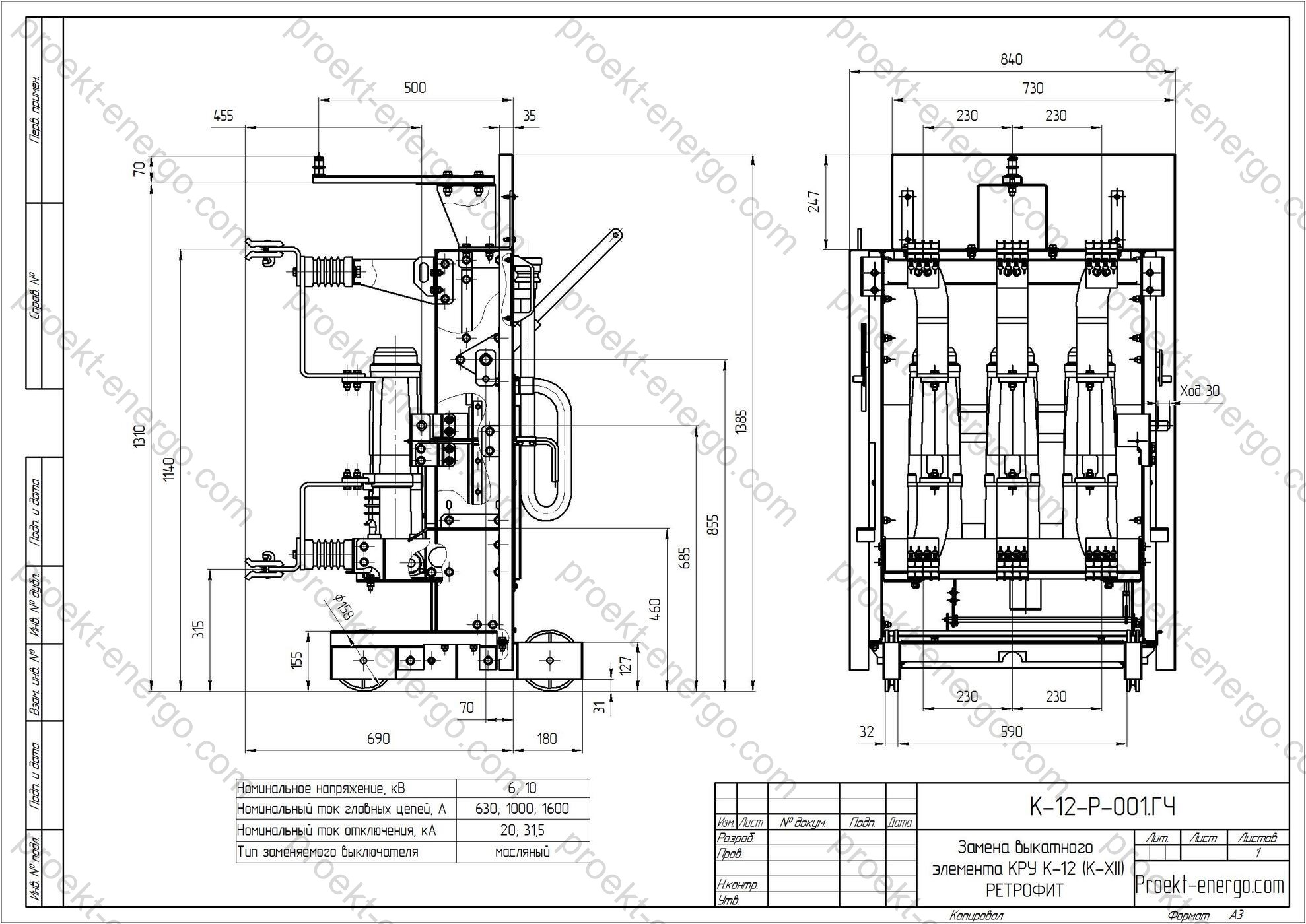

Technische Daten (typisch)

Nachfolgend typische Kenndaten des Retrofit-Pakets für KRU K-12 (K-XII). Konkrete Werte hängen vom gewählten Leistungsschalter, den stromführenden Teilen und den Einsatzbedingungen ab; sie werden durch Berechnungen und Prüfprotokolle bestätigt.

| Parameter | Wert (typisch) | Erläuterung |

|---|---|---|

| Nennspannung | 6; 10; 12 kV | Auswahl nach Netzklasse; kompatibel mit den Isolierabständen K-12 |

| Nennstrom des Einschubs | 630…3150 A | Abhängig vom Querschnitt der stromführenden Teile und der Wärmeabfuhr |

| Kurzzeitstromfestigkeit (3-ph-IK) | 20…40 kA (1 s/3 s) | Auswahl nach berechnetem Kurzschlussstrom; Ipeak bis ~2,5×Ik |

| Stehwechselspannung, 1 min (50 Hz) | 20/28 kV (Ph-Ph/Ph-Erde) | Für 6/10 kV-Klasse; abhängig von der verwendeten Isolierung |

| Stoßspannungsfestigkeit (LI, 1,2/50 μs) | 60/75 kV | Typisch für 6/10 kV-Zellen |

| Verschleißfestigkeitsklasse des Schalters | E2/M2 | Erhöhte elektrische/mechanische Lebensdauer |

| Betriebszyklus | O-CO-CO | Standard für Schnellauslösung/Wiedereinschalten |

| Schutzart des Gehäuses | Front IP2X…IP4X; Abteile – nach Auslegung | Bestimmt durch Schrankkonstruktion und Belüftung |

| Klimatische Ausführung | gemäß EN/IEC 60721-3-3 / 60721-3-4 | Bis -45…-60 °C (je nach Ausführung), obere Grenze bis +40 °C |

| Aufbauhöhe | bis 1000 m ohne Derating | Darüber – nach Berechnung/Derating |

| LSC-Kategorie/Trennungen | LSC2B, PM/PI (objektabhängig) | Zugang zu Abteilen bei unter Spannung stehenden Schienen/Kabeln |

| Innere Lichtbogenprüfung (IAC) | AFL/AFLR 20–31,5 kA, 1 s* | *Im Rahmen der konstruktiven Möglichkeiten des K-12-Schranks |

| Kompatibilität | K-12-Schnittstellen (K-XII) | Erhalt von Schienen, Fundamenten, Kabeleinführungen |

| Sicherheitsoptionen | Lichtbogenschutz, Temperatursensorik, Druckentlastung | Nach Ergebnis der Schrankbegutachtung |

| Masse des Einschubs | ≈ 120…250 kg | Abhängig vom gewählten Schalter und der Ausstattung |

Einsatzbedingungen

Die Retrofit-Lösungen werden auf reale Objektbedingungen und klimatische Ausführung gemäß EN/IEC 60721-3-3/-3-4 ausgelegt. Typische Parameter: Aufbauhöhe bis 1000 m über NN (ohne Derating), relative Luftfeuchte bis 95 % (ohne Kondensation), Aufstellkategorien gemäß Betriebsdokumentation der KRU K-12 und geforderter klimatischer Ausführung. Auf Wunsch sind Ausführungen mit Einsatzbereichen von -45…-60 °C bis +40 °C, Staub- und Feuchtebeständigkeit gemäß IP-Code (Front IP2X…IP4X unter Berücksichtigung der Lüftungsperforationen), erhöhter Korrosionsschutz (Feuerverzinkung, Pulverbeschichtungen 80–120 μm, Edelstahlbefestigung) sowie nachweisbare Erdbebensicherheit auf Basis von Berechnungen und Prüfstandtests vorgesehen.

Besondere Aufmerksamkeit gilt:

• dem thermischen Verhalten – Neuberechnung stromführender Teile und Kontaktstellen für Nenn- und Überlastströme, Übertemperaturprüfung nach EN/IEC-Methodik, Optimierung der Belüftung des Schalterabteils, funken- und hitzebeständige Abschirmungen an Baugruppen;

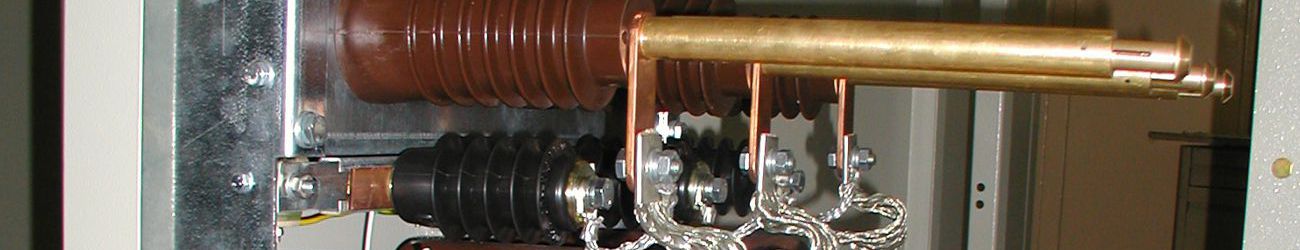

• der Isolierung – Auswahl von Werkstoffen mit hoher Kriechstromfestigkeit CTI ≥ 600, Prüfung von Luft- und Kriechstrecken für 6/10/12 kV, Abschirmung kritischer Zonen, antistatische Führungen im Schottmechanismus;

• Mechanik und Verriegelungen – Erhalt der Kinematik K-12 mit Ersatz verschlissener Baugruppen, reibungsarme Führungen, Schutz gegen Kaltverkleben, fehlersichere Zugriffslogik bei eingelegtem Erdungsschalter.

Aufbau und konstruktive Lösungen

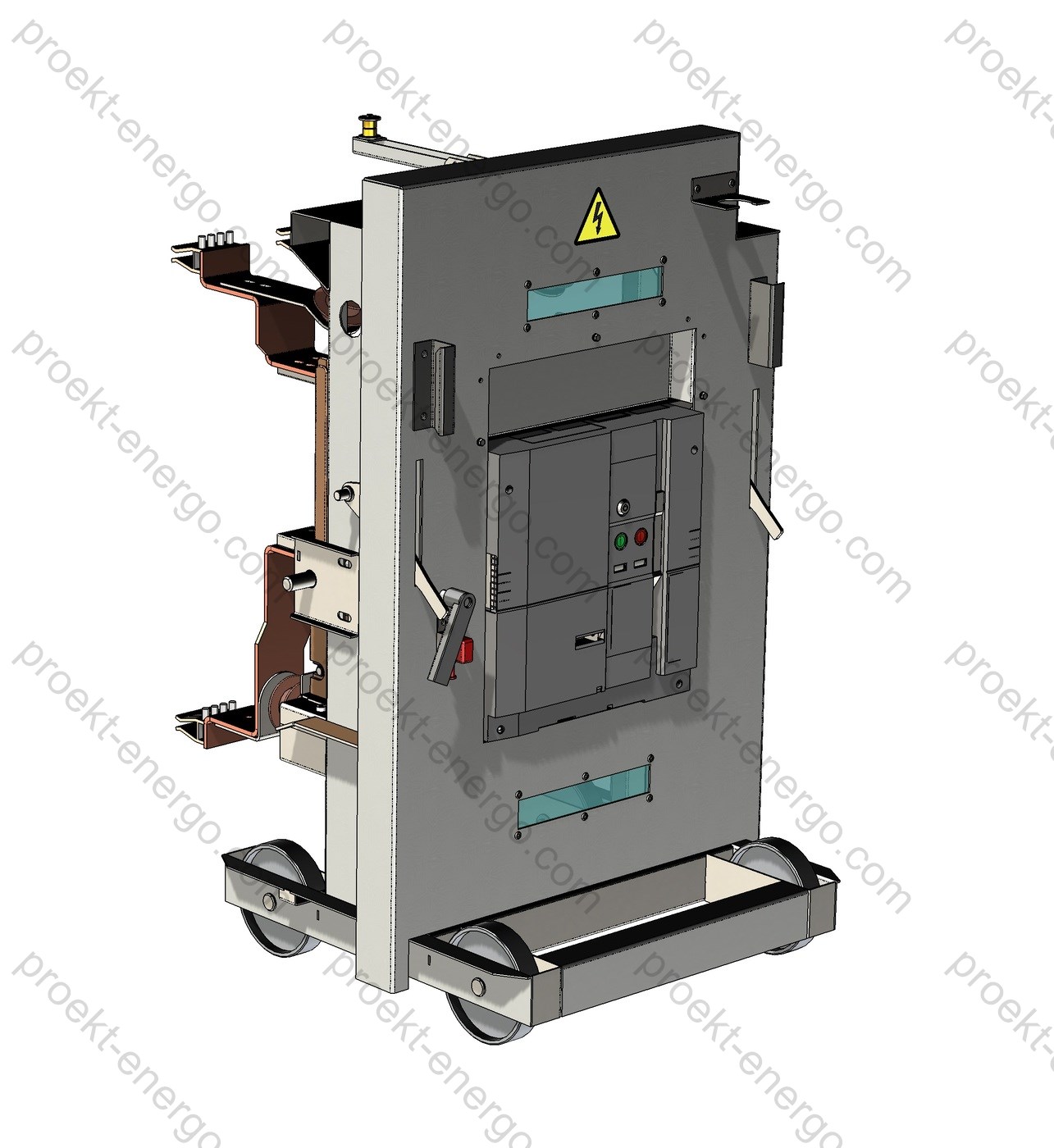

Das Retrofit des ausfahrbaren K-12-Einschubs wird als Satz von Adaptionseinheiten und neuem Einschubblock mit Leistungsschalter umgesetzt. Lage der Baugruppen und Bewegungswege bleiben innerhalb des Standardschranks erhalten; die Leistungs- und Sekundärschnittstellen werden auf Standardmaße und die Logik der vorhandenen Verriegelungen gebracht. Die Konstruktion ermöglicht Reproduzierbarkeit und werkseitige Vormontage, was die Inbetriebnahmezeit verkürzt und Risiken auf der Baustelle reduziert.

- Neuer ausfahrbarer Einschub mit Vakuum- oder SF6-Leistungsschalter (Klasse E2/M2 in elektrischer/mechanischer Lebensdauer), vereinheitlichter Fahrwagen, Energiespeicherantrieb und Raststellungen „Ausfahrung/Prüfstellung/Betriebsstellung“.

- Adaption der Kontaktgruppe: Übergangskontakte („Tulpen“), Zentrierung von beweglichen und festen Kontakten, Wiederaufarbeitung oder Ersatz von Kontaktfingern mit erhöhter Federkraft; verschleißfeste Führungen mit präziser Geometrie und Schiefstandbegrenzern.

- Schottmechanismus mit automatischem Schließen der Phasenöffnungen beim Ausfahren, mechanischen Anzeigen und Möglichkeit zur Sichtkontrolle der Stellung über Sichtfenster in der Tür.

- Erdungsschalterantrieb (Hand/Motor) mit mechanischer und elektrischer Verriegelung, die das Einschalten des Erdungsschalters bei eingeschaltetem Leistungsschalter verhindert; Anzeige „EIN/AUS“, Vorbereitung für Endschalter.

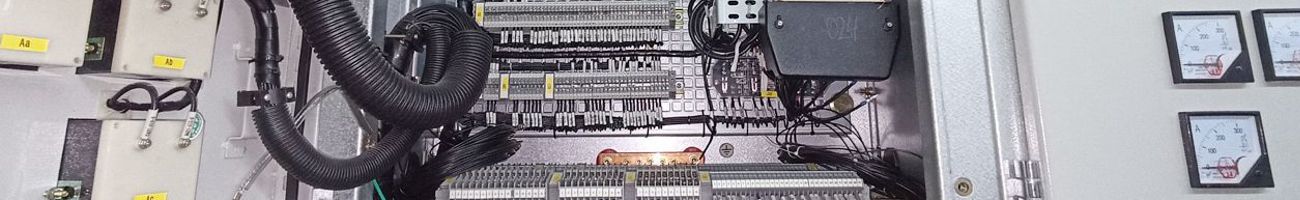

- Sekundärschnittstellen: standardisierte Steckverbinder oder Klemmenleisten; Kabelbäume mit Kennzeichnung nach IEC 81346, Brückentabellen, Signaladressierung; optional – Reserve für Temperatur-/Lichtbogensensoren.

- Integration von Schutz- und Leittechnik: Ausgabe diskreter Signale „BEREIT“, „STELLUNG“, „STÖRUNG“, „SCHALTRESSOURCE“; Vorbereitung für Lichtbogenschutz (faseroptische/punktförmige Sensoren), Algorithmen zur Schnellauslösung.

- Erhöhung der Lichtbogenfestigkeit des Schranks: je nach K-12-Möglichkeiten Verstärkung der Türen, gerichtete Druckentlastungskanäle, Berstklappen, feuerbeständige Kabeleinführungen.

Vergleich der Retrofit-Varianten

| Variante | Leistungsumfang | Vorteile | Besonderheiten |

|---|---|---|---|

| Adaptionskit zum bestehenden Einschub | Neuer Leistungsschalter + Übergangsadapter, Anpassung der Verriegelungen, Kontaktzentrierung, Revision des Fahrwagens | Minimales Budget, maximale Nutzung vorhandener Baugruppen | Aufwendige Montage und Justage; abhängig vom Zustand von Fahrwagen und Führungen |

| Vollständiger Ersatz des Einschubs | Neuer Einschubblock (kompatibel in Abmessungen/Schnittstellen), Schottmechanismus, Satz Sekundärstecker | Verkürzte Termine, prognostizierbare Ergebnisse, alter Block bleibt als Reserve | Exakte Kompatibilitätsprüfung mit Schranktoleranzen erforderlich |

| Werksfertiges Modul (Klasse OneFit/ECOFIT) | Werksmodul: Leistungsschalter, Verriegelungen, Schotts, Adaption der Leistungskontakte; Typprüfungen | Maximale Standardisierung, verbesserte Isolierung und Erwärmungsfestigkeit, schneller Netzrückbau | Höhere Kosten; festgelegte Modulkonfiguration |

Gegenüberstellung „Vakuum vs. Öl“ (Nutzen des Retrofits)

| Kriterium | Öl-Leistungsschalter | Vakuum-/SF6-Leistungsschalter | Retrofit-Effekt |

|---|---|---|---|

| Wartung | Regelmäßige Prüfungen am Ölsystem, Leckagerisiken | Vergossene („sealed-for-life“) Löschkammern, vereinfachter Serviceplan | Reduzierte OPEX, höhere Verfügbarkeit, Umweltvorteile |

| Schaltvermögen | Begrenzt, Alterungsdegradation | Klassen E2/M2, stabile Ausschaltparameter | Höhere Lebensdauer, berechenbare Kurzschlussabschaltungen |

| Personensicherheit | Hohe Brandschutzanforderungen, Risiko von Ölaustritt | Kompatibel mit IAC-Lösungen, integrierbarer Lichtbogenschutz | Reduzierte Lichtbogenenergie, Stand der Technik |

| Modernisierungszeit | Oft längere Stillstände erforderlich | Modularer „Turn-Key“-Ersatz | Kürzere Ausfallzeiten, etappenweiser Abgangswechsel |

| Integration mit Schutz/Leittechnik | Begrenzt, häufig starre Logik | Volle Kompatibilität mit digitalen IEDs, Diagnostik | Flexible Parametrierung, Fernüberwachung |

Sicherheit

Das Retrofit zielt auf ein modernes Sicherheitsniveau für Personal und Anlage. Es werden mechanische und elektrische Verriegelungen gegen Fehlbedienungen umgesetzt, Türverriegelungen bei eingeschaltetem Leistungsschalter/Erdungsschalter, Schott-Trennungen sowie eine „Schlüssel-Logik“ für Betriebsabläufe. Auf Wunsch wird ein Lichtbogenschutz mit faseroptischen und/oder punktförmigen Sensoren integriert; mit schnellen Ausgängen und Abteil-Selektivität. Die Signalerzeugung zur Abschaltung liegt typischerweise im einstelligen Millisekundenbereich, der vollständige Zyklus „Erkennung–Abschaltung“ mit Schnellantrieben in einigen Zehn Millisekunden. Wo konstruktiv möglich, kommen Lösungen mit gerichteter Gasableitung (Klappen/Kanäle), verstärkten Türblättern, höherer Thermobeständigkeit von Dichtungen und feuerbeständigen Kabeleinführungen zum Einsatz. Zusätzlich sind Temperatursensoren an Kontaktstellen und Schienen sowie Schaltspielzähler vorgesehen.

Fertigungsvarianten

- Economy: Adaptionssatz für den neuen Leistungsschalter mit minimalen Änderungen am Fahrwagen und Schrank; sinnvoll bei gutem Zustand von Führungen, Kontakten und Verriegelungen.

- Standard: Lieferung eines neuen, mit K-12 kompatiblen Einschubs (Anschlussmaße, Abfolge und „Kinematik“ der Verriegelungen), Satz erneuerter Schotts und Erdungsschalterantrieb.

- Premium (werksfertiges Modul): OneFit/ECOFIT-Modul mit Typprüfungen, einheitlicher Dokumentation, integrierten Strom-/Spannungssensoren und Vorbereitung für moderne Schutz-/Leitterminals.

- Optionen: Austausch von Türen und Dichtungen, Umstieg auf standardisierte Sekundärsteckverbinder, Einbau von Mess-/Kontroll-Wandlern (TT/TV), Ersatz von Isolatoren und Schienenabgriffen, Integration von Lichtbogenschutz und Zustandsüberwachung, Vorbereitung für IoT-Telemetrie (Modbus/IEC 61850).

Normenkonformität

Auslegung und Fertigung der Retrofit-Sätze erfolgen in Anlehnung an geltende Normen. Für KRU 6–10 kV wird die Konformität üblicherweise zu folgenden Dokumenten nachgewiesen (konkrete Liste gemäß Pflichtenheft und Aufbau):

- EN/IEC 62271-200 – metallgekapselte Schaltanlagen bis 52 kV (Anforderungen an Zellen, Abteile, IAC, LSC).

- EN/IEC 62271-100 – Wechselstrom-Leistungsschalter (E/M-Klassen, Schaltfestigkeit, dielektrische/mechanische Prüfungen).

- EN/IEC 62271-102 – Erdungs- und Trennschalter (Festigkeit, Verriegelungslogik, Prüffolge).

- EN/IEC 60529 – Schutzarten von Gehäusen (IP-Code Front/Abteile nach der Modernisierung).

- EN/IEC 60068 (Reihen) – Klima-/Vibrationsprüfungen von Baugruppen und Modulen (bei Bedarf).

- EN/IEC 60721-3-3 / EN/IEC 60721-3-4 – Umgebungsbedingungen; klimatische Ausführung und Aufstellungskategorien.

Einbindung von Partnern und Auftragnehmern

Wir sind offen für die Zusammenarbeit mit Herstellern von Elektrogeräten, Maschinenbauunternehmen, Investoren und EPC-Auftragnehmern zur Einrichtung einer Serienfertigung der Retrofit-Sätze K-12 (K-XII) an Ihren Standorten. Kooperationsmodelle: Lizenzierung der Dokumentation, Lieferung eines „Kerns“ (Einschub + Adaptersatz), Lokalisierung von Schweiß-/Mechanikarbeiten, Eingangs-/Endqualitätskontrolle per Checklisten, Schulung von Monteuren und Inbetriebsetzern, gemeinsame FAT/SAT. Für Schutz-/Leittechnik-Partner stellen wir vollständige Sekundärbilder, Paneel-Layouts, Kabel-/Steckersätze und typische Einstellschablonen bereit. Auf Wunsch ist OEM-Fertigung unter Ihrem Markenzeichen möglich, bei Einhaltung der Qualitätsanforderungen und Prüfprotokolle.

Lieferdokumentation

Nach Freigabe des Anfragebogens und der Vermessung des K-12-Schranks liefern wir einen Konstruktionssatz: Außen- und Anschlussmaße sowie Montagezeichnungen für Einschub und Adapter, Stücklisten (BOM), Stromlauf-/Verbindungs-/Anschlusspläne, Brückentabellen und Adressierung, 3D-Modelle (STEP/Parasolid), DXF/DWG für die mechanische Bearbeitung, Arbeitskarten, Prüfprogramm und -methodik (PMP), Montage-/Betriebsanleitung, Gerätepässe und Formblätter. Auf Wunsch: CAM-Daten, Laser-/Biegedateien, thermische Berechnungsberichte und Typprüfprotokolle der Module in Referenzschränken.

Implementierungsprozess

- Befundaufnahme der K-12-Zelle: Vermessung, Fotodokumentation, Zustandsbewertung von Führungen, Kontakten, Isolierung, Schienen und Türen, Erfassung der „Masken“ für Schnittstellen und Toleranzen.

- Konstruktion: 3D-Modell des Einschubs und der Adapter, thermische/dielektrische Analyse, Berechnung der Verriegelungskinematik, Ausgabepaket und Fertigungsrouten.

- Fertigung: mechanische Bearbeitung, Pulverbeschichtung, Montage, Richten, Kennzeichnung; Wareneingangs- und Endprüfung der Baugruppen per Checklisten.

- Typ- und Abnahmeprüfungen: Prüfung der elektrischen Festigkeit, Funktionsprüfungen der Antriebe und Verriegelungen, Isolations- und Widerstandsprüfungen, Simulation von Lichtbogenvorfällen (bei vorhandener AD-Lösung).

- Montage und Inbetriebnahme vor Ort: Demontage des Altgeräts, Einbau des neuen Einschubs, Justage, Anschluss der Sekundärkreise, Parametrierung der Schutz-/Leittechnik, Schulung des Personals.

- Übergabe und Support: Übergabe von Pässen/Protokollen, Empfehlungen zur Instandhaltung, Lieferung von Ersatz- und Betriebssätzen, Service-Support.

Projektökonomie

Der Vergleich „Retrofit vs. vollständiger Schaltanlagenersatz“ zeigt 30–60 % CAPEX-Einsparung durch Erhalt von Schrankkörpern, Schienen, Kabeltrassen und Baugewerk. Zusätzlich verkürzt sich die Ausfallzeit eines Abgangs (von Stunden/Tagen auf eine Schicht), und die Betriebskosten sinken durch Wegfall des Ölsystems und die höhere Lebensdauer der Vakuumkammern. Die Vereinheitlichung des Schalterparks reduziert Ersatzteillager, beschleunigt die Störungsbehebung und vereinfacht die Schulung des Personals. Häufig liegt die Amortisationszeit bei 12–24 Monaten durch Vermeidung ungeplanter Stillstände und Reduzierung planmäßiger Arbeiten.

Vorteile der Zusammenarbeit mit uns:

- Kein Bedarf an hochqualifizierten technischen Spezialisten im eigenen Haus – Sie erhalten einen vollständigen Dokumentationssatz für das Produkt, mit dem ein Ingenieur mittlerer Qualifikation arbeiten kann.

- Keine Notwendigkeit für Prototypen – unsere Erfahrung und Bibliothek bewährter Baugruppen erlauben den Serienstart unmittelbar nach Dokumentenfreigabe und Aufbau eines Referenzsatzes.

- Bei Arbeit nach unserer Dokumentation erhalten Ihre Fachkräfte Beratung zu allen Details des Austauschs des K-12-Einschubs (K-XII), einschließlich Kontaktzentrierung, Verriegelungsprüfung, thermischer Auslegung und Prüfmethodik.

- Möglichkeit der Lieferung eines „Kerns“ (Einschub + Adapter) oder eines schlüsselfertigen Pakets mit Inbetriebnahme sowie Begleitung von FAT/SAT.