Elemento extraíble para aparatos de distribución K-12 (K-XII)

KRU K-12 (K-XII) - sustitución del carro extraíble (retrofit)

El retrofit del carro extraíble para KRU K-12 (K-XII) es una solución de ingeniería para prolongar la vida útil de las celdas de distribución de media tensión 6–10 kV sin sustituir por completo los armarios y los sistemas de barras. Sustituimos interruptores en aceite por interruptores vacío o SF6 modernos, adaptamos interfaces mecánicas y eléctricas, actualizamos enclavamientos, el sistema de cortinillas y los circuitos secundarios. Este enfoque reduce CAPEX/OPEX, aumenta la seguridad y la fiabilidad y acorta significativamente el tiempo de indisponibilidad durante el mantenimiento. Búsquedas clave: «retrofit KRU K-12», «sustitución del carro extraíble K-XII», «sustitución de interruptor en aceite por vacío», «módulos OneFit para celdas», «eco-retrofit MV switchgear», «LSC2B-PM», «IAC AFLR».

Aplicación y alcance

El objetivo principal del retrofit del KRU K-12 (K-XII) es sustituir el aparato de corte obsoleto (mínimo/aire/aceite) por un interruptor al vacío o con SF6 con accionamiento de muelles o electromagnético, conservando el chasis del armario, las barras, las entradas de cables y los enlaces interpanel. La solución está orientada a la distribución primaria y secundaria en subestaciones de plantas industriales (metalurgia, oil&gas, minería, química), en redes (CT/SE 6–10 kV), en infraestructura de transporte y servicios (metro, tracción ferroviaria, compañías de agua, subestaciones térmicas) y en CPDs y grandes complejos comerciales.

El retrofit es pertinente cuando:

– ha finalizado la vida útil del interruptor en aceite, aumentan fugas/despresurización y los costes de gestión de aceite;

– se endurecen los requisitos de seguridad eléctrica y contra incendios del personal, y es necesario reducir la energía incidente del arco;

– se requiere acortar tiempos de reparación y mejorar la mantenibilidad: el tiempo de retirada/puesta en servicio del alimentador se reduce a un turno;

– se planifica modernizar protección y automatización (migración a relés microprocesados, conmutación automática de reserva -CAR-, automatismos de emergencia y telecontrol SCADA) manteniendo la parte de potencia;

– es necesaria la unificación del parque de interruptores (plataforma única de vacío clase E2/M2 con mantenimiento predecible);

– existen restricciones de presupuesto y/o no es posible parar la planta para una reconstrucción completa de la sala eléctrica.

El retrofit realizado eleva el nivel de disponibilidad de las celdas KRU/KSO (acceso frontal), su robustez frente a fallos y amplía la funcionalidad: diagnóstico integrado (contador de maniobras, control de fatiga de muelles, monitorización de temperatura de contactos), señalización de posiciones «retirado/prueba/servicio/puesta a tierra», integración de protección contra arco y disparo ultrarrápido. Un enfoque modular bien diseñado permite modernizar por etapas -1–2 alimentadores por parada- sin afectar a paneles adyacentes ni reconfigurar puentes de barras.

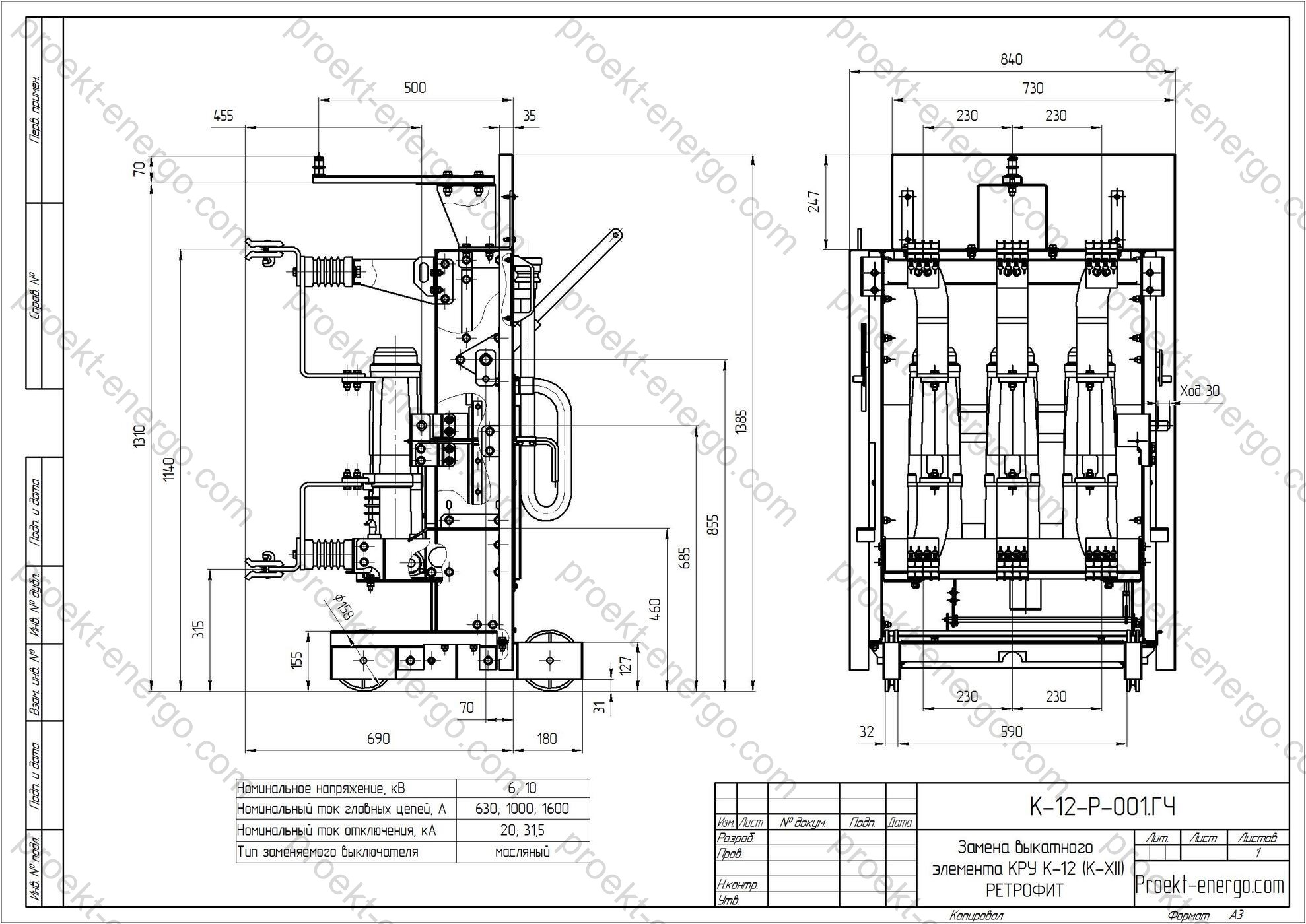

Datos técnicos (típicos)

A continuación se indican parámetros típicos del retrofit para KRU K-12 (K-XII). Los valores concretos dependen del interruptor seleccionado, de los conductores principales y de las condiciones de servicio; se confirman mediante cálculos e informes de ensayo.

| Parámetro | Valor (típico) | Explicación |

|---|---|---|

| Tensión asignada | 6; 10; 12 kV | Selección según la red; compatibilidad con distancias de aislamiento K-12 |

| Corriente asignada del carro | 630…3150 A | Depende de la sección de los conductores y de la disipación térmica |

| Corriente térmica de corta duración (3 fases) | 20…40 kA (1 s/3 s) | Selección por la Icc calculada e Ipico ≈ 2,5×Icc |

| Rigidez dieléctrica, 1 min (50 Hz) | 20/28 kV (f-f/f-tierra) | Para 6/10 kV; depende del aislamiento empleado |

| Impulso (LI, 1,2/50 µs) | 60/75 kV | Típico para celdas de 6/10 kV |

| Clase de resistencia del interruptor | E2/M2 | Alta resistencia eléctrica/mecánica |

| Ciclo operativo | O-CO-CO | Estándar para disparo/reenganche rápido |

| Grado de protección del armario | Frontal IP2X…IP4X; por compartimentos según cálculo | Definido por la construcción y la ventilación |

| Ejecución climática | Según EN/IEC 60721-3-3 / -3-4 | Rangos típicos -45…-60 °C a +40 °C (según clase de servicio) |

| Altitud de instalación | hasta 1000 m sin derating | Por encima - con cálculo/derating |

| Categoría LSC/particiones | LSC2B, PM/PI (según proyecto) | Acceso a compartimentos con barras/cables energizados |

| Arco interno (IAC) | AFL/AFLR 20–31,5 kA, 1 s* | *Dentro de las posibilidades constructivas del armario K-12 |

| Compatibilidad | Interfaces K-12 (K-XII) | Conservación de barras, basamentos y entradas de cables |

| Opciones de seguridad | Protección contra arco, sensores de temperatura, alivio de presión | Según auditoría del armario |

| Masa del carro | ≈ 120…250 kg | Según interruptor y equipamiento |

Condiciones de servicio

Las soluciones de retrofit se diseñan para las condiciones reales del emplazamiento y la ejecución climática conforme a EN/IEC 60721-3-3 (interior) y EN/IEC 60721-3-4 (exterior), con selección de clase de entorno y exposición. Parámetros típicos: altitud hasta 1000 m s. n. m. (sin derating), humedad relativa hasta 95 % (sin condensación), categorías de ubicación según la documentación del KRU K-12 y la clase requerida. Bajo demanda se ofrecen ejecuciones con rangos térmicos de -45…-60 °C a +40 °C, resistencia a polvo y agua según código IP (frontal IP2X…IP4X considerando perforaciones de ventilación), protección anticorrosiva (galvanizado en caliente, recubrimientos 80–120 µm, tornillería inoxidable) y sismorresistencia demostrable por cálculo y ensayos.

Atención especial a:

• régimen térmico - recálculo de conductores principales y contactos para corrientes nominales/forzadas, verificación de calentamiento según metodología IEC, optimización de la ventilación del compartimento del interruptor, pantallas ignífugas y termo-resistentes junto a conjuntos críticos;

• aislamiento - elección de materiales con alta resistencia al tracking (CTI ≥ 600), verificación de distancias en aire y de fuga para 6/10/12 kV, apantallamiento de zonas críticas, canales antiestáticos en el sistema de cortinillas;

• mecánica y enclavamientos - preservación de la cinemática K-12 con sustitución de órganos desgastados, guías antifricción, protección contra agarrotamiento a bajas temperaturas y lógica a prueba de fallos para acceso a compartimentos con el seccionador de puesta a tierra cerrado.

Disposición y soluciones constructivas

El retrofit del carro K-12 se implementa como un conjunto de piezas de adaptación y un nuevo carro con interruptor. Se conservan la disposición relativa de los órganos y los recorridos mecánicos dentro del armario original, y se adaptan las interfaces de potencia y secundarias a las dimensiones y la lógica de enclavamientos del equipo original. La construcción garantiza repetibilidad y un alto grado de prefabricación, acortando la puesta en servicio y reduciendo riesgos en obra.

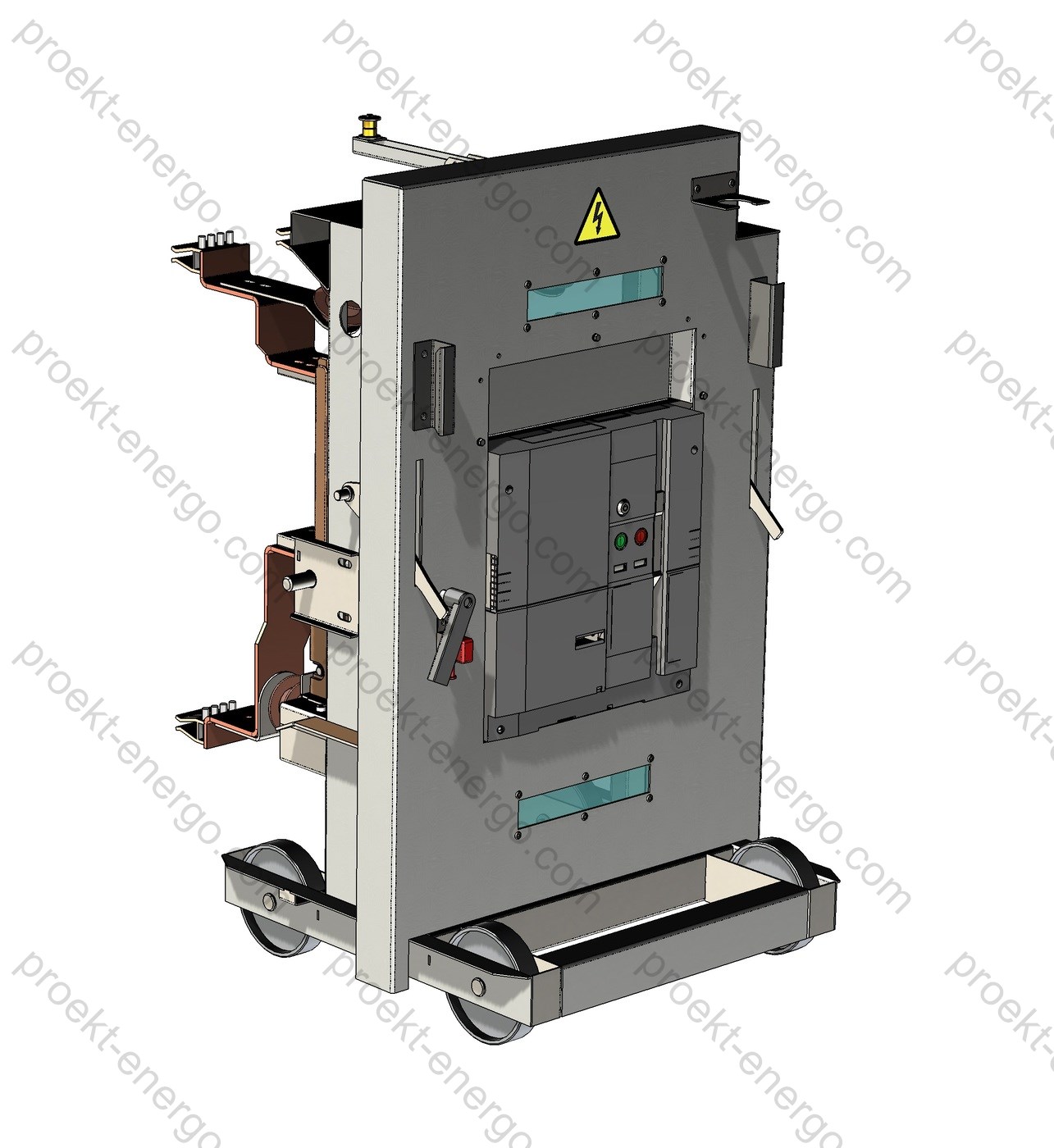

- Nuevo carro con interruptor al vacío o SF6 (clase E2/M2 en resistencia eléctrica/mecánica), carro unificado, accionamiento de carga por muelles y posiciones «Retirado/Prueba/Servicio».

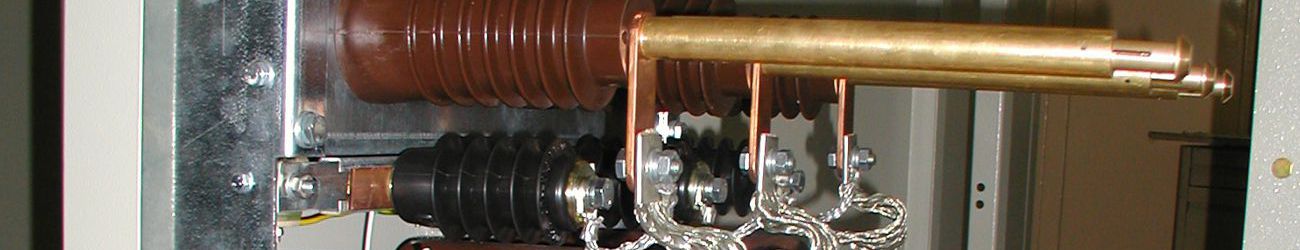

- Adaptación del conjunto de contactos: «tulipanes» de transición, centrado de contactos móviles y fijos, recuperación o sustitución de dedos con mayor presión de muelle; guías de alta durabilidad con geometría precisa y topes anti-alabeo.

- Sistema de cortinillas con cierre automático de ventanas de fase al extraer el carro, indicadores mecánicos y posibilidad de inspección visual mediante mirillas en la puerta.

- Accionamiento del seccionador de puesta a tierra (manual/motorizado) con enclavamiento mecánico y eléctrico que impide su cierre con el interruptor conectado; indicación «ON/OFF» y preparación para finales de carrera.

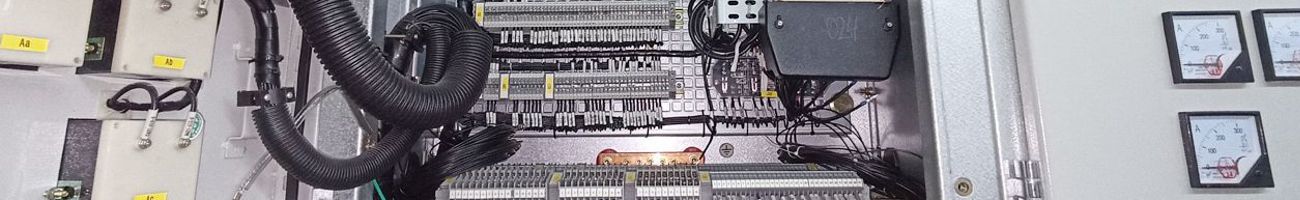

- Interfaces secundarias: conectores enchufables o regletas unificadas; mazos cableados con marcaje conforme a IEC 81346, tablas de puentes y direccionamiento de señales; opcionalmente, reserva para sensores de temperatura/arco.

- Integración de protección y automatización: emisión de señales «LISTO», «POSICIÓN», «ALARMA», «RECURSO DE MANIOBRAS»; preparación para protección contra arco (sensores de fibra óptica/puntuales) y algoritmos de disparo ultrarrápido.

- Mejora de la resistencia al arco del armario: según posibilidades del K-12 - refuerzo de puertas, canalización dirigida de alivio de gases, válvulas de ruptura y prensaestopas ignífugos.

Comparativa de variantes de retrofit

| Variante | Alcance | Ventajas | Particularidades |

|---|---|---|---|

| Kit de adaptación al carro existente | Interruptor nuevo + adaptadores, ajuste de enclavamientos, centrado de contactos, revisión del carro | Presupuesto mínimo, máximo aprovechamiento de piezas existentes | Montaje y ajuste laboriosos; depende del estado del carro y las guías |

| Sustitución completa del carro | Carro nuevo (compatible en dimensiones/interfaces), cortinillas, conjunto de conectores secundarios | Plazos más cortos, resultados previsibles; el carro antiguo queda como reserva | Requiere verificación precisa de compatibilidad con tolerancias del armario |

| Módulo de fábrica (clase OneFit/ECOFIT) | Módulo ensamblado: interruptor, enclavamientos, cortinillas, adaptación de contactos; ensayos tipo | Máxima estandarización, mejor aislamiento y térmica, puesta en servicio rápida | Coste superior; configuración del módulo fija |

Comparativa «vacío vs aceite» (beneficios del retrofit)

| Criterio | Interruptor en aceite | Interruptor al vacío/SF6 | Efecto del retrofit |

|---|---|---|---|

| Mantenimiento | Revisiones periódicas del sistema de aceite, riesgo de fugas | Cámaras de corte «sealed-for-life», plan de Mto. simplificado | Reducción de OPEX, mayor disponibilidad, menor impacto ambiental |

| Vida/maniobrabilidad | Limitada, degradación con el tiempo | Clases E2/M2, parámetros de corte estables | Mayor vida útil, previsibilidad en maniobras de cortocircuito |

| Seguridad del personal | Exigencias elevadas de PCI, riesgo de expulsión de aceite | Compatibilidad con soluciones IAC, integración de protección contra arco | Menor energía incidente, cumplimiento de prácticas modernas |

| Tiempo de modernización | Suele requerir paradas más largas | Sustitución modular «llave en mano» | Menos indisponibilidad, sustitución por etapas |

| Integración con protección | Limitada, lógica rígida | Total compatibilidad con relés MP y diagnóstico | Flexibilidad de ajustes, monitorización remota |

Seguridad

El retrofit está orientado a alcanzar un nivel moderno de seguridad para personal y equipos. Se implementan enclavamientos mecánicos y eléctricos contra maniobras erróneas, bloqueo de puertas de compartimentos con interruptor/puesta a tierra conectados, cortinillas divisorias y «lógica de llaves» para operaciones tecnológicas. Bajo demanda se integra protección contra arco con sensores de fibra óptica y/o puntuales, salidas de disparo ultrarrápidas y selectividad por compartimentos; el tiempo típico de generación de orden de disparo es del orden de milisegundos y el ciclo completo «detección-disparo» con accionamientos rápidos se mide en decenas de milisegundos. Cuando la construcción del armario lo permite, se aplican soluciones de alivio dirigido de gases (válvulas/canales), refuerzo de hojas, juntas termo-resistentes y prensaestopas ignífugos. Adicionalmente se prevé la instalación de sensores de temperatura en contactos y barras, así como contadores de maniobras.

Opciones de suministro

- Económico: kit de adaptación al nuevo interruptor con cambios mínimos en carro y armario; indicado si guías, contactos y enclavamientos están en buen estado.

- Estándar: suministro de un carro nuevo completo, compatible con K-12 en dimensiones de conexión, secuencia de operaciones y cinemática de enclavamientos; juego de cortinillas actualizado y accionamiento del seccionador de puesta a tierra.

- Premium (módulo de fábrica): módulo OneFit/ECOFIT con ensayos tipo, documentación única, sensores de I/U integrados y preparación para relés modernos.

- Opciones: sustitución de puertas y juntas, transición a conectores secundarios unificados, instalación de TC/TP de medida/contaje, sustitución de aisladores y derivaciones de barras, integración de protección contra arco y monitorización de condición, preparación para telemetría IoT (Modbus/IEC 61850).

Conformidad normativa

El diseño y la fabricación de los kits de retrofit se vinculan a las normas vigentes. Para celdas de media tensión 6–10 kV, la conformidad suele acreditarse respecto a (la lista exacta depende del alcance y la configuración):

- IEC 62271-200 – aparamenta metálica hasta 52 kV (requisitos de celdas, compartimentos, IAC, LSC).

- IEC 62271-100 – interruptores en AC (clases E/M, resistencia de corte, ensayos dieléctricos/mecánicos).

- IEC 62271-102 – seccionadores de puesta a tierra y seccionadores (resistencia, lógica de enclavamientos, secuencia de operaciones).

- IEC 60529 – grados de protección (IP) del frontal/compartimentos tras la modernización.

- IEC 60068 (serie) – ensayos climáticos/vibración de conjuntos y módulos (según necesidad).

- EN/IEC 60721-3-3 / EN/IEC 60721-3-4 – clases de entorno y ubicación para acondicionamiento climático del equipo.

Colaboración con socios y contratistas

Estamos abiertos a colaborar con fabricantes de equipo eléctrico, plantas de maquinaria, inversores y contratistas EPC para organizar la producción en serie de kits de retrofit K-12 (K-XII) en sus instalaciones. Modelos de cooperación disponibles: licencia de documentación, suministro del «núcleo» (carro + juego de adaptadores), localización de trabajos metalúrgicos/soldadura, control de calidad de entrada/salida mediante check-lists, formación de montadores y comisionadores, FAT/SAT conjuntos. Para contratistas de protección se facilitan cuadros de conexiones secundarias, maquetas de paneles, juegos de cables/conectores y plantillas de ajustes. Es posible el suministro bajo su marca cumpliendo requisitos de calidad y protocolos de ensayo.

Documentación entregable

Tras acordar la hoja de datos y las mediciones del armario K-12, se proporciona un paquete completo: planos dimensionales y de montaje del carro y adaptadores, listas de materiales (BOM), esquemas unifilares/de conexiones/de cableado, tablas de puentes y direccionamiento, modelos 3D (STEP/Parasolid), DXF/DWG para mecanizado, rutas de proceso, programa y método de ensayos (PME), manual de instalación/operación, certificados y formularios. Bajo demanda - datos CAM, archivos para corte/plegado láser, informes de cálculo térmico y protocolos de ensayos tipo de módulos en armarios de referencia.

Proceso de implantación

- Auditoría de la celda K-12: mediciones, fotodocumentación, evaluación del estado de guías, contactos, aislamiento, barras y puertas, y toma de «máscaras» de interfaces y tolerancias.

- Ingeniería: desarrollo del modelo 3D del carro y adaptadores, análisis térmico/dieléctrico, cálculo de cinemática de enclavamientos, emisión de documentación y hojas de ruta.

- Fabricación: mecanizado, pintura en polvo, montaje, alineado y marcaje; control de entrada de materiales y control final de conjuntos según check-lists.

- Ensayos tipo y de aceptación: verificación de rigidez dieléctrica, pruebas funcionales de accionamientos y enclavamientos, verificación de aislamiento y resistencias de circuitos, simulación de eventos de arco (si hay sistema AD).

- Montaje y puesta en marcha en campo: desmontaje del aparato antiguo, instalación del nuevo carro, ajuste, conexión de circuitos secundarios, parametrización de protección y formación del personal.

- Entrega y soporte: traspaso de certificados/protocolos, recomendaciones de mantenimiento, suministro de repuestos y kits operativos, soporte de servicio.

Economía del proyecto

La comparación «retrofit vs. sustitución completa de celdas» muestra un ahorro de inversión del 30–60 % gracias a mantener chasis, barras, canalizaciones de cables y obra civil. Además, se reduce el tiempo de indisponibilidad del alimentador (de días/horas a un turno) y los costes de explotación descienden al eliminar la gestión de aceite y aumentar la vida de cámaras de vacío. La unificación del parque de interruptores disminuye el inventario de repuestos, acelera la recuperación tras fallos y simplifica la formación del personal. A menudo el retorno de la inversión es de 12–24 meses por la evitación de paradas imprevistas y la reducción de trabajos reglamentarios.

Ventajas de trabajar con nosotros

- No es necesario mantener un equipo de I+D altamente especializado: recibe un paquete de documentación de fabricación con el que puede trabajar un ingeniero de nivel medio.

- No necesita fabricar prototipos: nuestra experiencia y biblioteca de conjuntos probados permiten lanzar la serie inmediatamente tras emitir la documentación y montar el conjunto de referencia.

- Trabajando con nuestra documentación, su personal recibirá asesoramiento sobre todos los matices de la sustitución del carro K-12 (K-XII), incluyendo centrado de contactos, verificación de enclavamientos, cálculo térmico y PME.

- Posibilidad de suministro del «núcleo» del retrofit (carro + adaptadores) o paquete «llave en mano» con puesta en marcha, así como acompañamiento en FAT/SAT.