KRU K-13 (K-XIII) – sustitución de la unidad extraíble (retrofit)

El retrofit del KRU K-13 (K-XIII) es un conjunto de actuaciones para renovar la parte de conmutación de las celdas de media tensión (6–10 kV), sustituyendo los conjuntos amortizados por equipos actuales, manteniendo edificios, puentes de barras, entradas de cables y la mayor parte de las metalestructuras. Este enfoque permite elevar rápidamente la fiabilidad y la seguridad sin la costosa sustitución completa del centro de distribución y sin paradas prolongadas del proceso.

Finalidad y ámbito de aplicación

El objetivo principal del retrofit K-13 es la sustitución del interruptor en aceite por un interruptor en vacío o SF₆ (gas aislante) con accionamiento por muelles o electromagnético. La nueva unidad extraíble (carro) trabaja de forma normal dentro del KRU/las celdas de acceso frontal existentes y se integra plenamente en los enclavamientos, esquemas de mando y sistemas de protección, automatización y control (PAC). La solución es adecuada para:

- subestaciones industriales (centros de reparto y potencia) en los sectores químico, oil & gas, minería y metalurgia, papel y celulosa;

- infraestructura energética y de servicios: centrales térmicas, calderas, SE 35/6–10 kV, subestaciones de distrito, subestaciones térmicas centrales/individuales (CTP/ITP);

- infraestructura de transporte y logística: subestaciones de tracción, estaciones de compresión, complejos portuarios;

- generación basada en renovables (eólica y MCH) y grupos diésel/gas de reserva, donde se requiere alto ciclo de maniobra y rapidez;

- instalaciones con exigencias elevadas de continuidad del suministro y reducción de riesgos operativos.

El retrofit es igualmente eficaz para una sustitución unitaria de la unidad extraíble como dentro de un programa de modernización por etapas de todo el centro de distribución. En la mayoría de los casos es posible conservar el embarrado, bornas secundarias, entradas de cables y puentes de barras: se moderniza ante todo el módulo de conmutación.

Condiciones de servicio

Las nuevas unidades extraíbles para KRU K-13 están diseñadas para operar en condiciones estándar según normas industriales para aparamenta de media tensión:

- Tensión nominal: 6 o 10(12) kV; frecuencia 50 Hz;

- Condiciones climáticas: conforme a EN/IEC 60721-3-3 (instalaciones interiores, categoría 3). Opcionalmente, ejecuciones para exteriores según EN/IEC 60721-3-4; rango de temperatura ambiente de -25…-5 °C a +40 °C (según ejecución);

- Altitud sobre el nivel del mar: hasta 1000 m sin coeficientes de reducción; por encima, según acuerdo y aplicando factores de corrección de rigidez dieléctrica;

- Humedad relativa: hasta el 95 % a +25 °C sin condensación (cortos periodos);

- Resistencia a la contaminación: el uso de cámaras de corte herméticas «sealed-for-life» permite trabajar en ambientes polvorientos; para condiciones severas se prevén filtros, juntas y calentadores anti-condensación;

- Sismorresistencia: ejecuciones con cálculos/ensayos para zonas hasta 8 grados (bajo pedido);

- Categorías de sobretensión: explotación conjunta con pararrayos (MOV) para limitar sobretensiones de maniobra;

- Ambiente: no explosivo, sin polvo conductor ni gases agresivos en concentraciones que dañen metales o aislamiento (para zonas especiales - ejecuciones dedicadas).

Para climas fríos/tropicales se utilizan opciones adicionales: calentadores anti-condensación, protección contra humedad, recubrimientos anticorrosivos, sujeción resistente a vibraciones. Bajo acuerdo se suministran ejecuciones que consideran requisitos de empresas de hidrocarburos, transporte y sector nuclear (aceptación de calidad, recubrimientos especiales, marcado, etc.).

Disposición y soluciones constructivas

Las variantes de retrofit K-13 se seleccionan tras la inspección: análisis de dimensiones del compartimento, posición de barras, vías/rieles del carro, mecanismo de obturadores, cinemática del seccionador de puesta a tierra y conexiones secundarias. Ofrecemos tres conceptos contrastados, que difieren en alcance, plazos y coste:

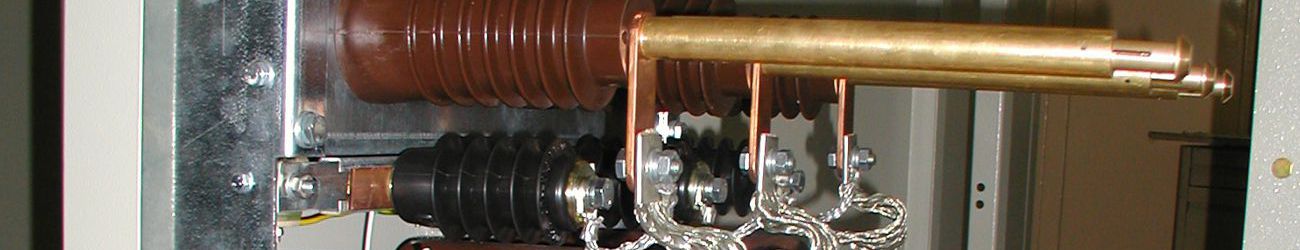

- Kit de adaptación sobre la unidad extraíble existente. Se conserva el carro y los conectores de potencia; se instala un nuevo interruptor (vacío/SF₆) con placas de transición y bielas, se adapta el accionamiento, se renuevan enclavamientos de levas/finales de carrera y se ajusta el conector secundario. Pros: cambios mínimos en la celda. Contras: mayor mano de obra y necesidad de ajustes finos de cinemática.

- Sustitución completa de la unidad extraíble. Se suministra un nuevo módulo con interruptor, traviesas de contactos de potencia, mecánica compatible con obturadores y accionamiento del seccionador de tierra. Se garantiza compatibilidad dimensional y lógica de enclavamientos. Pros: montaje rápido, resultado predecible. La unidad antigua puede quedar como reserva o donante de repuestos.

- Módulo “plug-in” de fábrica (clase One-Fit/Retrofill). Bastidor integrado con nuevo interruptor, interfaz de potencia interna y subsistema de barras rígidas («hard-bus») acoplado a las entradas existentes. Incluye obturadores, sistemas de enclavamiento y posiciones de prueba/mantenimiento. Realiza verificaciones tipo de distancias dieléctricas, calentamiento y dinámica de apertura. Pros: máxima repetibilidad y rapidez de puesta en servicio.

| Variante | Alcance en la celda | Plazo de implantación | Particularidades | Recomendado para |

|---|---|---|---|---|

| Kit de adaptación | Cambios mínimos, ajuste de cinemática | Medios | Menor coste, exigente en ajuste | Sustituciones unitarias, presupuesto limitado |

| Nueva unidad extraíble | Cambio de carro, adecuación de enclavamientos | Cortos | Equilibrio precio/plazo, alta previsibilidad | Sustituciones en serie dentro de un taller/SE |

| Módulo “plug-in” (Retrofill) | Mínimos trabajos en sitio | Mínimos | Ensayos tipo, mejores distancias en aire | Nodos productivos críticos por parada |

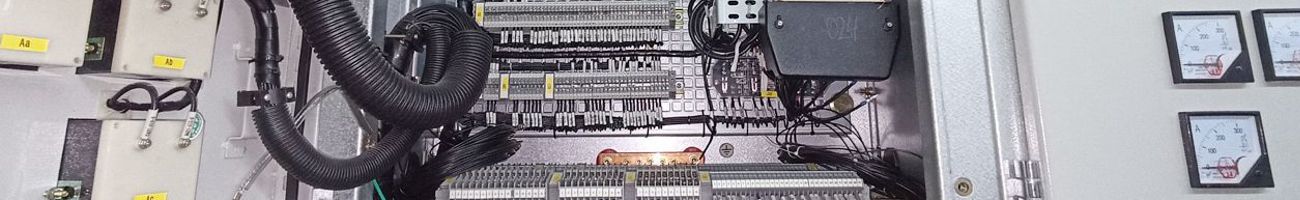

Constructivamente, la nueva unidad extraíble incluye: bastidor del carro con enclavamiento de posiciones («extraído», «prueba», «en servicio»), sistema de guías y contactos de escobillas, mecanismo de obturadores, accionamiento del seccionador de puesta a tierra, módulo de conectores secundarios, bloque de indicaciones locales y finales de carrera, placas de montaje para PAC/RA/ATS, opciones de sincronización de fases y señalización de desgaste. El sistema de corte de arco es hermético; el mantenimiento se limita a comprobaciones periódicas de mecánica y conexiones eléctricas. Bajo demanda es posible instalar acumulador de energía con tensado a distancia, motor de accionamiento, sensores de desgaste de contactos y contador de operaciones.

En el retrofit buscamos mejorar las distancias de aislamiento y los claros en aire en la zona de los conectores de potencia y partes activas, aplicando pantallas, herrajes de barras mejorados, aisladores termo-resistentes y materiales modernos. Esto reduce la probabilidad de descargas internas en condiciones de suciedad y humedad, así como el calentamiento de los conjuntos a corriente permanente.

Seguridad

La seguridad del personal y de los equipos es el criterio clave del proyecto. En el retrofit se implementan:

- Enclavamientos mecánicos/eléctricos que impiden maniobras incorrectas (extracción con el interruptor conectado, conexión con el seccionador de tierra cerrado, etc.);

- Obturadores de protección de autocierre en los contactos de potencia;

- Sensores de posición y finales de carrera que duplican «CON/DES», «prueba/en servicio», «puesta a tierra»;

- Pictogramas locales y señalética de seguridad según ISO;

- Verificación de circuitos secundarios mediante conector de pruebas sin aplicar tensión de potencia;

- Compatibilidad con dispositivos PAC (funciones ANSI 50/51, 50N/51N, 27/59, 81, 94, 25, 46, etc.) y programas de reconexión automática (RA) y transferencia automática (ATS);

- Paquetes opcionales de refuerzo frente a arco interno (alivio dirigido de presión, refuerzo de puertas y paneles para envolventes antiguas).

En la puesta en marcha se realizan ensayos dieléctricos, verificación de resistencia de contactos, termografía infrarroja, ajuste de protecciones, y pruebas funcionales de enclavamientos y mandos a distancia.

Variantes de fabricación y suministro

Producimos kits de retrofit y unidades extraíbles K-13 en varias ejecuciones:

- Con interruptor en vacío (corriente nominal 630–3150 A; poder de corte 20–31,5 kA; vida mecánica hasta 30–50 mil ciclos);

- Con interruptor en SF₆ dentro de un módulo integrado (para condiciones especiales de servicio);

- Accionamiento: por muelles con motor de carga o electromagnético; con posibilidad de mando a distancia;

- Circuitos secundarios: con uno/dos conectores de 32/64 contactos, adaptados a los bornes estándar del K-13;

- Opciones: disparadores de mínima/shunt, sensores de densidad de SF₆ (cuando aplique), dispositivos de comprobación de continuidad, cerraduras con llave tipo «Interlock», armarios PAC superpuestos.

El suministro puede ser como kit para auto-montaje en las instalaciones del Cliente (con supervisión de autor) o como servicio “llave en mano” con visita de supervisor, puesta en marcha y formación del personal.

Conformidad normativa

Las soluciones de retrofit para KRU K-13 se diseñan y fabrican teniendo en cuenta las exigencias vigentes de normas internacionales y regionales aplicables a centros de distribución de media tensión y aparamenta, incluyendo:

- IEC/EN 62271-1 - prescripciones generales para aparamenta de conmutación y control;

- IEC/EN 62271-200 (UNE-EN 62271-200) - aparamenta blindada en envolvente metálica para tensiones superiores a 1 kV y hasta 52 kV inclusive;

- IEC/EN 62271-100 - interruptores de corriente alterna;

- IEC/EN 62271-102 - seccionadores y seccionadores de puesta a tierra;

- Reglamentación y buenas prácticas de seguridad en explotación de instalaciones eléctricas aplicables en la región (España/LatAm).

Colaboración con contratistas y socios

Estamos abiertos a colaborar con fabricantes de equipos eléctricos, plantas de metalurgia, empresas de montaje y puesta en marcha, ingenierías e inversores interesados en la producción e implantación en serie de kits de retrofit K-13. Modelos de cooperación posibles:

- Montaje bajo licencia con nuestra documentación de diseño en la planta del socio, suministrando conjuntos críticos (bastidores de carro, traviesas, mecanismos de obturadores, componentes de enclavamientos);

- Fabricación por contrato de conjuntos y piezas mecánicas en las instalaciones del contratista con nuestra aceptación;

- Asociación tipo EPC (inspección - proyecto - fabricación - puesta en marcha - servicio) para programas de modernización de gran escala;

- Proyectos de inversión para organizar nueva línea/sección destinada a retrofits en serie de familias históricas de KRU.

Para departamentos de proyecto y licitación proporcionamos un paquete de información avanzada: modelos 3D para BIM/CAD, especificaciones tipo, listas de materiales, protocolos de ensayo, metodologías de puesta en marcha, mapas de riesgos y planes de seguridad.

Documentación ofrecida

En el suministro y/o por contrato independiente se entregan:

- Paquete de documentación de diseño (planos de fabricación, listas, esquemas eléctricos unifilares/de conexión, esquemas cinemáticos, manuales de operación y puesta en marcha);

- Modelos 3D en formatos STEP/Parasolid, así como conjuntos en AutoCAD (DWG/DXF) y SolidWorks para preparación de producción;

- Cuestionarios y plantillas de pliegos, pasaportes y registros de mantenimiento;

- Protocolos de ensayo (eléctricos, mecánicos, verificación de enclavamientos) y matrices de conformidad;

- Metodología de inspección de celdas K-13 existentes con listas de verificación de defectos.

Datos técnicos

| Tensión nominal, kV | 6; 10 (12) |

| Corriente nominal del circuito principal, A | 630; 1000; 1250; 1600; 2000; 2500; 3150 (según el interruptor elegido y condiciones de refrigeración) |

| Poder de corte / soportabilidad al cortocircuito | 20–31,5 kA (térmico 1 s), dinámica 50–80 kA pico - según tipo de interruptor |

| Ciclo de maniobra | hasta 30 000–50 000 operaciones (mec.), categorías E2/M2/C2 para cámaras en vacío |

| Grado de protección | Unidad extraíble: IP2X/3X; frente de la puerta - según el envolvente del KRU |

| Condiciones climáticas | EN/IEC 60721-3-3 (interior, categoría 3), opciones «frío/tropical» |

| Accionamiento del interruptor | Por muelles con motor de carga / electromagnético; mando a distancia, RA/ATS |

| Posiciones de la unidad extraíble | «Extraído», «Prueba», «En servicio», con enclavamientos |

| Conexiones secundarias | Conectores estándar de 32/64 contactos, compatibles con K-13; mazos a medida |

| Compatibilidad PAC | Funciones ANSI/IEC: 50/51, 50N/51N, 27/59, 81, 46, 94, 25, etc.; interfaces discretas y, bajo pedido, digitales |

| Sismorresistencia | Hasta zona 8 (ejecución especial) |

| Documentación | Documentación de diseño, manuales, programas de ensayos y puesta en marcha, pasaportes, modelos 3D (STEP/Parasolid), DWG/DXF |

Fases del proyecto

- Inspección de celdas K-13: mediciones, fotoregistro, revisión de carros, contactos, obturadores, accionamientos y circuitos secundarios;

- Ingeniería: modelado 3D, adaptación de interfaces, acuerdo de esquemas, preparación de documentación y cuestionarios;

- Fabricación de bastidores, traviesas, mecánica de obturadores, selección del interruptor y accionamiento, ensamblaje de conjuntos;

- Pruebas de fábrica: ensayos dieléctricos, calentamiento, ciclos mecánicos, verificación de enclavamientos y circuitos secundarios;

- Suministro y supervisión de montaje, integración en celdas, ajuste de alineaciones, puesta en marcha con participación de PAC;

- Puesta en servicio, formación del personal, entrega del paquete documental y protocolos.

Efecto económico y ventajas operativas

- Reducción de CAPEX frente a la sustitución completa del KRU (no se requiere desmontar/montar envolventes, barras y cables);

- Mínimas paradas - trabajos por etapas, manteniendo la alimentación de celdas adyacentes;

- Menor OPEX - sin gestión de aceite, sin drenajes/llenados ni mantenimiento de contactos de corte de arco;

- Mayor seguridad eléctrica (mejores distancias en aire, enclavamientos fiables, indicación precisa);

- Previsibilidad - soluciones tipificadas y conjuntos ensayados reducen riesgos de implantación.

Conclusión: el retrofit de la unidad extraíble K-13 es una vía rápida y predecible para prolongar la vida útil del centro de distribución, alinearlo con normas actuales y aumentar la disponibilidad del sistema eléctrico sin reconstrucciones mayores.

Ventajas de trabajar con nosotros

- No es necesario mantener numerosos ingenieros: recibirá un paquete de documentación con el que puede trabajar un técnico de cualificación media.

- No se requieren prototipos: nuestra experiencia permite lanzar series sin “piloto”.

- Con nuestra documentación sus especialistas reciben asesoría en todos los matices de la sustitución de la unidad extraíble del KRU K-13 (K-XIII): desde la alineación de cinemática hasta la verificación de enclavamientos y la puesta en marcha.