KRU K-6 (K-VI) - sustitución del carro extraíble (retrofit)

El retrofit es la actualización o el reacondicionamiento parcial de conjuntos de aparamenta de distribución (KRU) y de cámaras prefabricadas de servicio frontal (KSO), sustituyendo equipos obsoletos o con vida útil agotada por soluciones modernas.

La modernización se centra, ante todo, en el elemento más desgastado y a la vez más crítico de estas instalaciones: el interruptor de aceite. Como nuevos aparatos de maniobra se emplean interruptores modernos -de vacío o SF₆ (elegás)- con accionamiento por muelles o electromagnético. A diferencia de los de aceite, no requieren mantenimiento periódico y ofrecen un recurso de conmutación y mecánico significativamente superiores. También es posible una modernización ampliada (integral) del KRU: sustitución modular de todo el compartimento, incluyendo la instalación de un nuevo carro extraíble, mecanismo de obturadores (cortinillas), accionamiento del seccionador de puesta a tierra, puerta, armario de protecciones y otros componentes.

La fiabilidad de un KRU o KSO depende directamente de la fiabilidad de su aparamenta de maniobra. Este enfoque de modernización es una solución simple y económicamente justificada al problema del desgaste de los interruptores en sistemas de distribución antiguos.

El retrofit de equipos en servicio resulta más ventajoso económicamente que la compra de equipos nuevos, la realización de proyectos y obras de montaje para su implantación y la compensación de pérdidas por interrupciones del suministro eléctrico durante el reemplazo. El mantenimiento y la prevención periódicos de interruptores con vida útil agotada no garantizan el nivel requerido de fiabilidad del suministro. Al mismo tiempo, el resto de elementos de la celda no siempre necesita ser sustituido.

Opciones de sustitución de equipos en el retrofit:

Sustitución del interruptor agotado en el carro extraíble del KRU o KSO por un aparato nuevo utilizando un kit de adaptación, con la modificación o reemplazo de enclavamientos y la adaptación del conector de circuitos secundarios del interruptor. Este método es el más económico, pero requiere más tiempo y una mayor carga de trabajos.

Sustitución de todo el carro extraíble con interruptor por uno nuevo, totalmente compatible en dimensiones y medidas de conexión con el sustituido, e idéntico en el conjunto de enclavamientos. Este enfoque es notablemente más rápido en plazos y casi no requiere trabajos laboriosos. Además, permite conservar el carro extraíble antiguo con interruptor de aceite (o de poco aceite) como reserva.

Sustitución por un módulo de fabricación en planta “OneFit” -bloque listo con interruptor que incluye enclavamientos mecánicos y eléctricos implementados, obturadores de protección y un sistema de adaptación de los contactos enchufables de potencia estándar a las contrapartes existentes. Este método es el de mayor coste, pero presenta varias ventajas:

- mejores parámetros dieléctricos;

- realización de ensayos de tipo conforme a IEC 62271-1;

- alta fiabilidad de los mecanismos del módulo.

Datos técnicos (valores tipo para el proyecto de retrofit K-6)

| Parámetro | Valor/intervalo típico | Observación |

|---|---|---|

| Tensión asignada, kV | 6 o 10 | Según la red de la instalación |

| Frecuencia, Hz | 50/60 | Compatible con protecciones y automatización (P&A) |

| Corriente asignada del interruptor, A | 630–1250 (hasta 1600 opc.) | Según la gama del interruptor de vacío (VCB) |

| Corriente asignada de corte de cortocircuito, kA | 20–31,5 | Se define por el pliego/especificación |

| Vida mecánica, ciclos | ≥ 10 000 | Para interruptores modernos |

| Posiciones «Servicio/Prueba/Retirada» | Sí | Con sistema de enclavamientos |

| Accionamiento del interruptor | De muelles / electromagnético | A elección del proyecto |

| Grado de protección de la puerta frontal | IP según proyecto (p. ej., IP31–IP54) | Dependiente de las condiciones del cuadro |

| Interfaz de circuitos secundarios | Conector extraíble, unificado con el esquema original | Marcado y pinout acordados |

| Compatibilidad dimensional K-6 | Respeto de las medidas de conexión | Adaptadores / bastidores incluidos |

| Protecciones | Terminales microprocesados | Según ET del Cliente |

| Ensayos | De rutina y de recepción (FAT/SAT) | En banco y/o in situ |

Finalidad y ámbito de aplicación

La sustitución del carro extraíble del KRU K-6 (K-VI) está destinada a la modernización integral de aparamenta de distribución de 6–10 kV en industrias, subestaciones del sector energético e infraestructuras de transporte y servicios. El retrofit garantiza: aumento de la fiabilidad de las maniobras ante cortocircuitos y sobrecargas; reducción de costes de explotación; mitigación de riesgos asociados a fugas de aceite y peligros de incendio; ampliación de los intervalos entre mantenimientos; posibilidad de integrar protecciones y automatización modernas (P&A), así como la implementación de esquemas digitales de control y monitorización remota (SCADA/DCS). La solución es aplicable a celdas con carros extraíbles de la serie K (incluida K-6), conservando embarrados, cimentaciones, entradas de cables y la mayoría de tabiques entre celdas existentes. Este enfoque acorta los plazos de puesta en servicio y minimiza paradas, incluyendo la modernización escalonada de varias celdas sin largas indisponibilidades del cuadro.

Condiciones de servicio

La solución está concebida para su uso en interiores de aparamenta de media tensión con corriente alterna industrial de 50/60 Hz y tensiones asignadas de 6–10 kV, a una altitud de instalación hasta 1000 m s. n. m. (para mayor altitud se recalcula el aislamiento). El rango típico de temperatura ambiente y demás influencias ambientales se establece conforme a EN/IEC 60721-3-3 para instalaciones en interiores (o EN/IEC 60721-3-4 cuando proceda en exteriores), según proyecto. Cuando sea necesario, se contemplan medidas para elevar el grado de protección de la envolvente (IP), ventilación/calefacción anticondensación, anclajes sismorresistentes y la adaptación de circuitos secundarios a las condiciones locales de operación. Los parámetros concretos (temperatura, humedad, grado IP, sismicidad) se precisan en la hoja de consulta y en la documentación de detalle, en función de los requisitos del cliente y del activo.

Disposición y soluciones constructivas

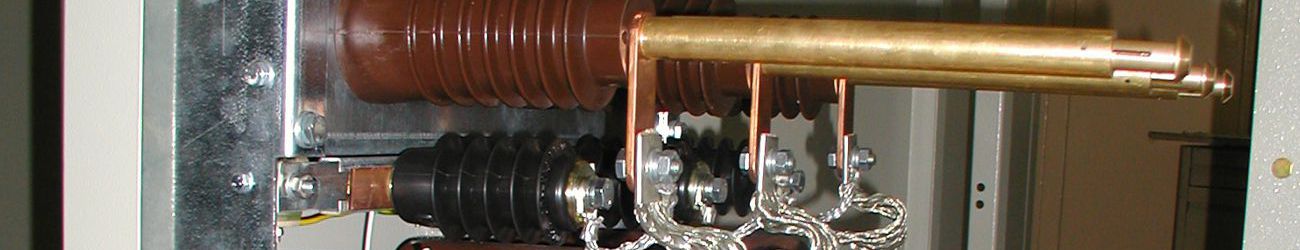

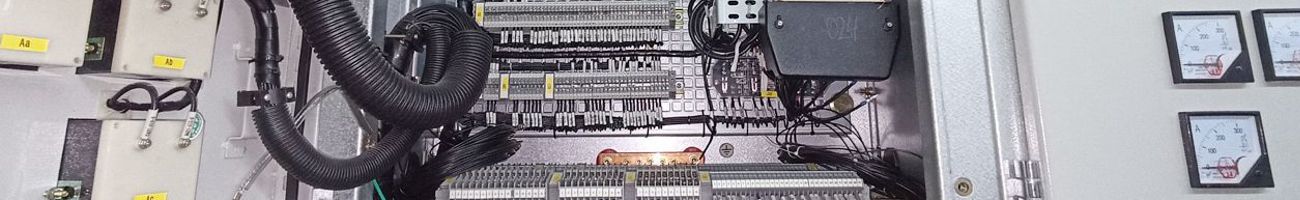

La disposición base del carro extraíble para KRU K-6 incluye: interruptor moderno (de vacío/SF₆) sobre bastidor unificado; adaptadores de contactos enchufables de potencia para acoplar con las contrapartes de la celda; nuevo mecanismo de obturadores (cortinillas) y enclavamientos mecánicos que evitan maniobras erróneas; accionamiento modernizado del seccionador de puesta a tierra con indicador visual de posición; puerta frontal con mirilla, sistema de cerraduras de seguridad y nuevo juego de sensores de posición; placa/casete de conectores secundarios, acordados con el esquema original del KRU; transformadores de corriente y de tensión cuando su sustitución sea necesaria; juego de barras flexibles/rigidas para la conexión; juego de cables intermedios para adaptar circuitos de medida y P&A; carenados y juntas para protección contra polvo y humedad. El carro extraíble garantiza posicionamiento preciso «Servicio/Prueba/Retirada» mediante guías y dispositivos de fijación dimensionados para múltiples ciclos.

Como interruptor se recomiendan preferentemente aparatos de vacío con accionamiento por muelles o electromagnético, que proporcionan elevado recurso de conmutación y mecánico, bajos costes de explotación y seguridad ambiental. Cuando el proyecto o la unificación del parque lo requieran, se mantiene la compatibilidad con interruptores en SF₆ del mismo nivel de prestaciones. El diseño admite equipos de diferentes dimensiones siempre que se respeten las tolerancias de las medidas de conexión y la cota de los polos.

Seguridad

La seguridad del personal y del equipo se logra mediante un conjunto de soluciones: enclavamientos mecánicos y eléctricos que impiden extraer el carro extraíble con el interruptor cerrado; el mecanismo de obturadores cubre automáticamente las ventanas de los contactos de potencia al pasar el carro a posición de prueba/retirada; indicadores visuales de posición y cerraduras con llave garantizan la intencionalidad de las maniobras; el seccionador de puesta a tierra dispone de accionamiento independiente y enclavamiento contra cierre bajo tensión. Adicionalmente se modernizan protecciones y automatización (sustitución de relés electromecánicos por terminales microprocesados con funciones de medida, registro de eventos y telemando). Los materiales y elementos aislantes se seleccionan con requisitos de resistencia al fuego y al tracking, y las envolventes aseguran el grado de protección IP exigido por las condiciones del cuadro.

Opciones de fabricación

Se prevén tres opciones tipo de modernización:

1) Kit de adaptación del interruptor - instalación de un interruptor nuevo sobre el carro existente con juegos de bastidores de transición y modernización de enclavamientos y conectores secundarios. Inversión mínima en capital, aunque requiere trabajos y ajustes de campo precisos.

2) Carro extraíble nuevo con dimensiones K-6 - carro completamente montado, idéntico en medidas de conexión y enclavamientos, que permite un reemplazo «plug-in» con tiempo de indisponibilidad mínimo. El carro retirado se conserva como reserva.

3) Módulo de retrofit («OneFit/OneFit análogo») - bloque de fábrica con ensayos de tipo, enclavamientos y obturadores preinstalados, interfaces unificados y adaptación completa a las contrapartes de la celda. Máxima velocidad de implantación, mejores características dieléctricas y verificación funcional en fábrica.

| Criterio | Kit de adaptación | Carro nuevo | Módulo de retrofit |

|---|---|---|---|

| Plazo de implantación | Medio (según retrabajos) | Corto | Mínimo |

| Coste | Bajo | Medio | Alto |

| Carga de trabajos en sitio | Elevada | Baja | Mínima |

| Ensayos tipo del conjunto | In situ | De fábrica / in situ | De tipo en fábrica |

| Tolerancia geométrica de la celda | Alta | Media | Media/baja |

| Flexibilidad en elección del interruptor | Alta | Alta | Alta (según la gama del módulo) |

Conformidad con normas

Las soluciones de retrofit del KRU K-6 (K-VI) se diseñan y fabrican conforme a la normativa vigente para aparamenta de media tensión. En el suministro y en el plan de ensayos se tienen en cuenta, entre otras, las siguientes normas:

- IEC 62271-1 (requisitos generales para aparamenta y equipos de conmutación de CA de media tensión);

- IEC 62271-100 (interruptores de corriente alterna);

- IEC 62271-200 (aparamienta en envolvente metálica, CA, >1 kV hasta 52 kV);

- IEC 62271-102 (seccionadores y seccionadores de puesta a tierra);

- IEC 60529 (grados de protección de envolventes - código IP);

- Cuando proceda, normas nacionales y sectoriales, así como requisitos de condiciones ambientales y de servicio conforme al proyecto (incluidas EN/IEC 60721-3-3 para interior y EN/IEC 60721-3-4 para exterior).

Colaboración con contratistas, fabricantes e inversores

Estamos abiertos a cooperar con plantas de fabricación e inversores interesados en la producción de carros extraíbles y kits de adaptación para el retrofit del KRU K-6. Proponemos un modelo de asociación: licenciamiento de documentación de detalle, formación de tecnólogos/personal de montaje, suministro de subconjuntos y componentes críticos, supervisión de autor y control de calidad de recepción. Para contratistas se ofrecen plantillas de hojas de proceso, listas de comprobación (FAT/SAT), hojas de control y criterios de aceptación, así como acompañamiento en auditorías de clientes y durante la explotación. Esto permite desplegar rápidamente producción en serie y asegurar la repetibilidad de la calidad.

Documentación ofrecida (planos, modelos 3D)

El paquete documental del retrofit del carro extraíble KRU K-6 incluye: hojas de consulta; documentación técnica preliminar para licitaciones; conjunto de planos de fabricación (formatos DWG/DXF, modelos 3D STEP/Parasolid, ensamblajes en SolidWorks, listas de materiales y de compra); esquemas eléctricos principales y de conexión; hojas de proceso y manuales de montaje/ajuste; programas y métodos de ensayo; proyectos tipo de implantación; manuales de operación y mantenimiento. La documentación se adapta a los requisitos del proyecto y a las capacidades tecnológicas del fabricante. Si es necesario, se suministran maquetas de rótulos/placas, lista de repuestos y recomendaciones de compra de interruptores/accionamientos/instrumentación.

Le ofrecemos documentación para la sustitución del carro extraíble KRU K-6 (K-VI) (retrofit):

- Documentación técnica preliminar para participar en licitaciones de sustitución del carro extraíble KRU K-6 (K-VI). Prepararemos la información necesaria para evaluar la posibilidad de fabricación de los equipos de acuerdo con los requisitos de los pliegos y hojas de consulta.

- Planos de fabricación, modelos 3D y demás documentación necesaria para fabricar el carro extraíble KRU K-6 (K-VI) en su empresa. Si no prevé fabricar internamente los subconjuntos y piezas, podemos ayudar a subcontratar su producción. En sus instalaciones se realizará el ensamblaje general y el montaje.

- Toda la documentación se ajusta, cuando sea necesario, a los requisitos del proyecto y a las capacidades tecnológicas de su planta.

- Si en la subestación hay equipos de otros fabricantes, prepararemos para usted la documentación para fabricar equipos equivalentes adicionales a los instalados.

Ventajas de trabajar con nosotros:

- No es necesario mantener una plantilla amplia de ingenieros de alta cualificación: recibirá un paquete documental del producto a fabricar con el que podrá trabajar un ingeniero de cualificación media.

- No es necesario fabricar prototipos: nuestra experiencia permite lanzar con éxito series de producción directamente.

- Trabajando con nuestra documentación, su personal recibirá asesoramiento sobre todos los matices de la sustitución del carro extraíble KRU K-6 (K-VI).